Основные характеристики цемента

Строительные материалы, в том числе и цемент, чаще всего проверяют на соответствие следующим характеристикам:

Прочность.

Для проверки данной характеристики потребуется изготовить бетонный цилиндр, который впоследствии подвергают испытаниям на сжатие. Длительность воздействия на образец &mdsah; не менее 28 дней. Именно этот срок требуется для полного набора прочности материалу. После проверки и сравнения показателей в МПа, можно установить марку данного цемента, которые обозначаются: М200, М300, М400, М500, М600;

-

Стойкость материала к воздействию коррозии.

Находясь во влажной среде, бетонные конструкции, не обработанные специальными составами, подвергаются коррозии. Для устранения этого процесса рекомендуется использовать специальные добавки при формировании раствора для бетонирования. Тоже касается защиты от воздействия активных веществ и различной бытовой химии. Для работы в агрессивных средах и при повышенной влажности разработана специальная марка – пуццолановый цемент; -

Морозоустойчивость.

Данная характеристика определяется в циклах заморозки и разморозки материала, при которых он способен сохранять свои изначальные свойства. При замерзании влаги в порах и микротрещинах бетонного основания происходит расширение, что влияет на качество бетона и приводит к его разрушению. Для усиления структуры бетона, необходимо использовать специальные присадки, которые позволяют бетону выдерживать резкие температурные перепады. Также присадки используются для организации работы в зимнее время; -

Водопотребность.

Выражается в процентах по отношению к общему объему раствора требуемой пластичности. Максимальное значение водопотребности в портландцементе составляет 28%. Следует понимать, что смесь, которой требуется минимальное количество воды, дает более прочный и надежный бетон, а раствор, насыщенный водой, дает пористую структуру бетона, что характеризуется более низкой прочностью; -

Срок схватывания.

Данный показатель важен для организации работ. Он не должен быть слишком длительным или коротким, чтобы не нарушать процесс выполнения заливки основания или кладки. Данная характеристика регулируется количеством гипса в сухой смеси. Если объем гипса выше – схватывание происходит быстрее, если ниже – медленнее. Оптимально процесс вставания цемента происходит в течение 10 часов, а начало схватывания находится в пределах 40-50 минут.

Белый цемент

Изделия, выполненные с использованием белого цемента, обладают повышенными эстетическими качествами. Присутствие в исходном сырье окиси железа и окиси марганца придает готовому порошку характерный серо-зеленый цвет, соответственно, состав белого цемента предполагает минимальное присутствие таких солей и использование для исходного сырья светлых, каолиновых сортов глины.

Существует еще много видов цементного вяжущего, обладающего специальными качествами: гидрофобный, глинозёмистый, водонепроницаемый расширяющийся, напрягающий, пластифицированный, песчанистый и т. д.

Исходные материалы для приготовления

Размещение производства цемента стараются планировать рядом с основными запасами сырья. Сырьем являются природные горные породы, добываемые открытым способом. Итак, из чего производят цемент:

- Карбонатные породы. К ним относят: мел; ракушечник и прочие известняки; доломит; мергель. В промышленном производстве в основном применяются известняковые породы. Данный материал позволяет повысить эффективность взаимодействия в процессе обжига.

- Глинистые породы. К ним относят: глину; глинистые сланцы; суглинки; лесс. Данный материал необходим для обретения пластичности смеси и используется в основном при изготовлении цемента сухим способом.

- Добавки. Для получения определенных качеств цементного раствора, необходимо к основному составу добавлять вещества, которые способны корректировать свойства материала. К добавкам относят: глинозем; кремнезем; плавиковый шпат; апатиты.

Состав и прочность

Важнейшим показателем качества цемента является прочность изделий, изготовленных на его основе. ГОСТом установлены необходимые показатели, которые обозначаются особой маркировкой. Цифра означает предел прочности на изгиб и сжатие при лабораторных испытаниях стандартных образцов, на устойчивость к нагрузкам которых влияет и состав цемента. М400 означает, что образцы выдержали нагрузку в 400 кг/см² (или 40 Мпа).

Исследования показывают, что минеральный состав исходного сырья – важнейший фактор, влияющий на прочность цементных растворов и бетонов. Правильный подбор компонентов позволяет найти нужную пропорцию между скоростью набора прочности и конечной величиной устойчивости к нагрузкам, которая только увеличивается с течением времени. Состав цемента М500 позволяет создавать балки и плиты, способные выдерживать колоссальные нагрузки.

Сегодня в мире производится огромное количество цемента самого различного качества. Выбор сырья для него часто определяется экономическими факторами, и при правильном отношении к строительному процессу следует знать, из чего состоит цемент, который будет использоваться, чтобы сделать правильный выбор и быть уверенным в прочности и долговечности будущего дома.

Состав

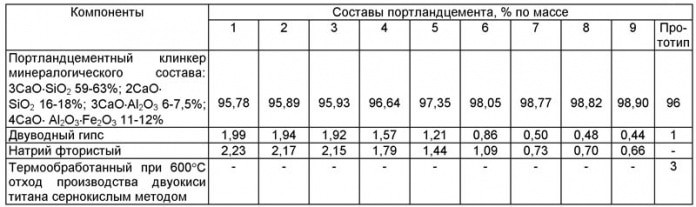

Вы когда-нибудь размышляли о том, из чего делают цемент? Его состав зависит от особенностей сырья и марки раствора. К примеру, в один из самых популярных на строительном рынке «Портландцемент» входят такие вещества:

- На 25% он состоит из кварца

- На 60% — из извести

- 5% — алюминий (глинозем)

- 10% занимают оксиды железа и гипс.

Состав цемента

По большей части при изготовлении раствора используются карбонатные и глинистые соединения. Существует множество видов этого строительного материала. Различные технологии производства и марки данного продукта обычно отличаются только процентным смещением в ту или другую сторону его составляющих.

Отдельные виды, шлакопортландцемент, например, содержит в составе угольный шлак: продукт, образующийся в результате обжигания клинкера.

Вне зависимости от рецепта, неизменные компоненты цемента — известняк и глина. При этом содержание известняка допускается не менее, чем в три раза, выше глины, чтобы достичь необходимого высокого уровня качества клинкера для производства цемента.

Основные ингредиенты цемента:

- Клинкер. Он определяет прочностные свойства цемент и является результатом обжигания глино-известянковой смеси. Клинкер — это основа конечной продукции, используется он в гранулированном виде (диаметр гранул варьируется от 10 до 60 мм). Термическая обработка клинкера происходит при средней температуре 1500 градусов по Цельсию. При его плавлении образуется масса, которая в большом количестве сдержит диоксид кальция и кремнезем. Именно они в будущем будут определять эксплуатационные характеристики цементной массы. Далее гранулы раздавливаются до порошкообразного состояния и обжигаются.

- Гипс. Процент содержания гипса в цементном составе определяет период твердения конечного продукта. Классическая рецептура предусматривает использование до 6% этого компонента.

- Специальные добавки, используемые для усиления имеющихся свойств или придания составу специальных характеристик, расширяющих сферу применения. К примеру, марка 400 используется для заливки фундамента и сооружения балок перекрытий в высотных зданиях. Также очень часто цемент применяют в строительстве для создания бетонированный конструкций и различной арматуры.

«Сухой» и «мокрый» способ

Существует два способа получения нужного состояния смеси: «сухой» и «мокрый». Если влажность компонентов высокая, глина и мягкий известняк (мел) растворяются в воде, затем из этой суспензии, называемой сырьевым шламом, вода сильным нагревом (испарением) удаляется. Получается равномерная тонкоизмельченная смесь. Более экономичный способ – «сухой», где нет стадии доведения шлама до кипения, а смесь измельчается механическим способом.

Далее во вращающихся печах – цилиндрах диаметром около 5 м, длиной около 200 м, имеющих уклон для перемещения сырьевой массы в процессе обжига, происходит образование клинкера – окатанных гранул, появляющихся в процессе спекания смеси при температуре 1450 ⁰С в результате физических и химических взаимодействий.

Клинкер охлаждается и выдерживается до двух недель перед окончательной операцией – совместным измельчением с определенным количеством гипса, который добавляется для замедления процесса схватывания. Здесь окончательно формируется состав цемента, на этой же стадии вводятся различные минеральные добавки, придающие вяжущему нужные специфические свойства.

Портландцемент. Определение. Технология. Минералы.

В 1824 г. английский каменщик Аспдин взял в графстве Йорк патент на изготовление гидравлического вяжущего, которое он назвал портландцементом по его внешнему сходству с известным естественным камнем с острова Портланд в Доршире. Надо, однако, заметить, что температура обжига смеси, при которой Аспдин вначале оперировал, не превосходила температуру обжига извести. Так что полученный Аспдином продукт хотя и представлял цемент, но не был тем продуктом, под которым мы в настоящее время понимаем портландцемент.

Установить время открытия настоящего портландцемента в ту пору было затруднительно. И лишь сравнительно недавно было установлено, что приоритет открытия портландцемента, в полном смысле как мы его понимаем, принадлежит русскому технику Егору Челиеву, который в 1825 г. предложил и выполнил обжиг сырьевой смеси до температуры спекания и получил настоящий портландцемент, который им был назван силикатным. Вообще, это название более правильное, хотя до сих пор этот цемент и носит название портландского. Следует сказать, что большой вклад в развитие производства цемента и теории твердения его сделали русские, а после революции советские ученые А. Р. Шуляченко, Н. А. Белелюбский, И. Г. Малюга, академики А. А. Банков, П. А. Ребиндер и многие другие.

Так что такое портландцемент в современном его понимании? Портландцементом называется гидравлическое вяжущее вещество, получаемое тонким измельчением обожженной до спекания смеси глины и углекислого кальция, с преобладанием в продукте обжига силикатов кальция.

Спекшуюся сырьевую смесь, представляющую собой камневидные мелкие и крупные куски, называют клинкером.

Изобретение камня

Камни домов доисторического времени скреплялись в стене с помощью глины, но сохраниться без обжига они не могли, и самые древние постройки, дошедшие до нас, были возведены с применением известкового раствора. Обожжённый и размолотый известняк (оксид кальция – Ca(OH)₂) после затворения водой твердеет, поглощая из воздуха углекислый газ, а потом опять превращается в камень. Основной недостаток известкового вяжущего – низкая влагостойкость, поэтому сегодня он применяется больше при изготовлении силикатного кирпича.

Другой вид воздушного минерального вяжущего (то есть набирающего прочность на воздухе) – гипс. Он получается при тепловой обработке и последующем размоле природного гипсового камня (CaSO4-2H2O) или природного ангидрида (CaSCu). Гипсовое вяжущее имеет огромную историю применения с древнейшего времени до сегодняшних дней. Самые яркие примеры – роскошные лепные и скульптурные украшения, листовые материалы (ГВЛ, ГКЛ) для сухих методов строительства и отделки.

Рабочее время и схватывание

Под временем «жизни» раствора подразумевается срок, отведенный после затворения на нанесение и разравнивание. Другими словами — как долго можно работать готовым

раствором без ущерба качеству.

В действующем ГОСТ 30515-2013 существует понятие начало схватывания — если отбросить ненужные подробности, это и есть то самое время, в течение которого

нужно сделать все манипуляции с заведенным раствором. В этом же нормативном документе прописано, когда должно наступать начало схватывания для

нормальносхватывающихся цементов: от 45 мин. до 2 ч.

Это не означает, что раствор нельзя использовать более чем через 45 минут — вполне можно, но следует понимать, что прочность его снизится. Более важным на мой взгляд

является тот факт, что нанесенный через 45 мин. второй слой уже не станет единым целым с предыдущим слоем — это нужно помнить. Другими словами, при формировании

единого, монолитного слоя не следует делать перерывы более 40 минут, а ещё лучше обойтись без перерывов вообще.

Виды цемента

Шлакопортландцемент получается при добавлении к портландцементному клинкеру гранулированного шлака – побочного продукта выплавки чугуна в доменных печах. Применение шлака снижает стоимость, а состав цемента, произведенного по такой технологии, придает конструкциям, выполненным на его основе, повышенную устойчивость к воздействию воды с насыщенным минеральным составом, например, морской.

Быстротвердеющий – это цемент с преобладанием в клинкере алита и алюминатной фазы, отличается особо тонким помолом – всё это ускоряет набор прочности.

Сульфатостойкий портландцемент применяется для гидросооружений, подводные части которых подвергаются постоянному воздействию веществ, вызывающих сульфатную коррозию. Из чего состоит цемент, предназначенный для таких ответственных конструкций? В клинкерном сырье до минимума сведено присутствие трехкальциевого алюмината и белита.

Портландцемент с пониженным тепловыделением при наборе прочности необходим для изготовления конструкций большой массы и объема, когда тепло, выделяемое экзотермической реакцией твердения, может привести к образованию трещин. Состав такого цемента похож на сульфатостойкий.

Что такое цемент?

Сам собой в природе он

нигде не образуется. И, слава Богу, иначе бы не видать нам песочка и травы,

ходили бы по бетону. Это искусственный строительный материал, образующий при

смешении с водой вяжущую пластичную массу. По прошествии времени масса

затвердевает и становится камневидным телом, монолитом. От других вяжущих

веществ цемент отличает то, что он набирает прочность и монолитность

в условиях повышенной влажности и даже под

водой. Если же взять воздушную известь или гипс в качестве вяжущих, то они

затвердевают только на воздухе. Причина в том, что в бетоне цемент твердеет не

столько благодаря испарению воды, сколько тем, что вода вступает в реакцию с

цементом. При этом образуются только твёрдые или кристаллические вещества и

выделяется тепло. Скорее всего, именно поэтому процесс смешивания цемента и

воды называют затвором, а не растворением. Образование монолитной массы

происходит в результате гидратации цемента. Поэтому, если дать бетону быстро

высохнуть на солнце, его «порвёт», то есть он пойдёт трещинами и

начнётся его разрушение. Чтобы этого не произошло, его смачивают до тех пор, пока

бетон полностью не затвердеет.

Марочная прочность

Цементы подразделяются на классы прочности: 22,5 (М300); 32,5 (М400); 42,5 (М500); 52,5 (М600). Класс прочности означает минимальную прочность на сжатие в 28 суточном возрасте (для нормальнотвердеющих цементов) и соответствует усреднённой марочной прочности в скобках. Марочная прочность проверяется

в лабораториях и соответствует нагрузке в кг/см².

Например: марка М400 означает, что раствор на основе этого цемента обладает средней прочностью на сжатие 400 кг/см² (40 МПа). В лабораториях используется специальный

песок, который смешивается с испытуемым цементом в пропорциях 1:3 (1 часть цемента и 3 песка) — именно такой отвердевший раствор испытывают на сжатие. Но это всё теория…

На практике же строители зачастую не знают какие пропорции песка и цемента соблюдать для получения нужной марки. Некоторые считают, что если заведут раствор из

цемента М400 в пропорции 1 к 2, то получат марку М200. Логика есть, но это неверные рассуждения! Ведь этот же раствор заводят в лабораториях 1 к 3 и получают марку 400…

На практике марочная прочность не зависит пропорционально от соотношений песка и цемента, и не может быть установлена без лабораторных исследований. Для примерной оценки

марки раствора в СП 82-101-98 существует таблица пропорций. Стоит заметить, что она примерная — на результат влияют различные примеси в используемом песке. Но для

практического использования вполне подходит. Таблица несколько упрощена для лучшего понимания.

| Марка раствора | Марка цемента | Соотношение цемент:песок |

|---|---|---|

| М300 | М500 | 1 : 3,7 |

| М400 | 1 : 3 | |

| М200 | М500 | 1 : 4,7 |

| М400 | 1 : 3,8 | |

| М150 | М500 | 1 : 6 |

| М400 | 1 : 4,9 | |

| М300 | 1 : 3,6 | |

| М100 | М500 | 1 : 8,3 |

| М400 | 1 : 6,7 | |

| М300 | 1 : 5 | |

| М75 | М500 | 1 : 10,5 |

| М400 | 1 : 8,5 | |

| М300 | 1 : 6,3 | |

| М50 | М400 | 1 : 12 |

| М300 | 1 : 9,2 |

*Примечание: данные основаны на таб. 4 из СП 82-101-98. Насыпная плотность песка принята 1700 кг/м³.

При использовании растворов определённой марки нужно помнить золотое правило: наносимый слой должен быть меньшей марочной прочности, нежели основание. Это

поможет предотвратить отслаивание и трещины. Ибо более прочный верхний слой во время усадки (а она неизбежна) может «порвать» основание — нанесённая масса сжимает

менее прочное основание и образуются трещины.

Предыстория

Как только человек начал строить

жилище из камня, сразу же понадобилось средство, которое бы связывало эти

камни. Поначалу это была просто глина. Но такие построики долговечностью не

отличались, да и внешне здание выглядело непрезентабельно. Потом были замечены

связующие свойства извести. Сначала это обнаружили древние греки и римляне,

причём римляне обнаружили, что при добавлении в известь пуццолана

(вулканического пепла) и трасса (затвердевшего пепла вулканов) высохшая кладка

становится почти монолитной. На Руси из глинистых известняков

получалась серая известь, схватывающаяся в

сырой и влажной кладке. Практически и Рим, и Русь почти подошли опытным путём к

изготовлению цемента: и в глинах и в пуццолане содержались оксиды железа и

алюминия, которые в результате воздействия воды и извести подвергались процессу

гидратации. Потом длительное время изменений в составе связующего средства не

было (менялись лишь наполнители в растворах). И уж недавно в 1822-

1824 г

.г. почти одновременно

русский Челиев и шотландец Аспинд получили строительные смеси, близкие по

составу к современным цементам. Причём

шотландец додумался до получения клинкера и производства из него

цемента. Название «портландцемент» также пошло из Англии, так как

бетон из цеменда шотландца и цветом, и прочностью напоменал камень, добываемый

в горах близ города Портланд.

Гидравлические вяжущие вещества

Область применения воздушных вяжущих ограничена теми местами, где готовые конструкции не подвергаются воздействию влаги, в противном случае приходится применять гидрофобизирующие (водоотталкивающие) добавки или проводить гидроизоляционные мероприятия, поэтому применение гидравлических вяжущих более удобно и распространено шире.

К ним относятся вещества, образующие гидратные (молекула воды входит в кристаллическую решетку как составная часть) соединения, когда превращение в камневидное тело и дальнейший набор прочности могут происходить во влажной среде, а воздействие воды в ходе эксплуатации конструкций не приводит к их разрушению.

Растворы и бетоны для выполнения водостойких конструкций приготавливают на основе гидравлической извести (из осадочных известковых пород особого состава – мергелей) и портландцемента, причем именно последний придает монолитным и сборным элементам здания необходимую прочность, а известковые растворы применяются там, где нагрузки минимальны.

Набор прочности

Цемент относится к гидравлическим вяжущим веществам — это означает, что затвердевание затворённой смеси происходит как на воздухе, так и в воде. Однако при банальном высыхании на воздухе цемент не набирает значительную часть прочности — для роста цементных кристаллов необходима влага. Другими словами — цементные растворы должны оставаться увлажненными даже после схватывания (внешнего затвердевания и потери подвижности)

Поэтому так важно предотвращать преждевременное пересыхание нанесенного раствора

Принято считать, что смеси на основе цемента (нормальнотвердеющие цементы) набирают около 55% прочности через неделю и полную прочность через 28 суток после затворения водой. То есть процесс твердения более активен в начале и постепенно снижается. Если быть более точным, то на самом деле твердение продолжается долгие годы, 28-суточный срок принят как проектный.

Именно по причине долгого набора прочности цементные составы иногда поливают водой или накрывают полиэтиленом, чтобы не тормозился процесс твердения. По собственному

опыту могу сказать: ответственные участки работ достаточно увлажнять/накрывать в течение 2-3 суток — этого вполне достаточно. Стоит учитывать слои растворов и водопоглощение оснований: стяжка 8 см. на бетонном, слабовпитывающем основании вряд-ли пересохнет за 2 дня и особой необходимости в дополнительном увлажнении не

существует. А вот слой штукатурки 1 см. на красном кирпиче (высокое водопоглощение) пересохнет очень быстро и не наберёт необходимой прочности. Именно поэтому

красный кирпич обильно поливают водой перед штукатурными работами. Суть одна: цементным растворам необходимо обеспечить влажную среду на несколько суток.

Именно по вышеописанной причине цементно-песчанные стяжки не рекомендуется заливать слоями тоньше 3-4 см. Если же обеспечить влажность, то ограничений в толщине слоя нет.

Во многие готовые смеси с этой целью добавляются различные добавки, которые удерживают воду в растворе и не дают ей испариться.

Хороший пример такой добавки в кустарных условиях — клей ПВА или даже обойный клей (удивительно, но это так). Смысл использования клея не в склеивании частиц, а именно в удерживании молекул воды — тем самым создается среда для роста цементных кристаллов.

Помимо воды, для нормального схватывания и твердения необходима температура окружающей среды от +5 ℃ и выше. Стоит заметить, что указанные характеристики справедливы

для температуры +20 ℃ — при более низкой твердение происходит медленнее. При температуре ниже 5 ℃ использование цементных растворов без специальных добавок

не рекомендуется.

Как избежать трещин на цементно-песчаном растворе

Для появления трещин существует несколько причин, рассмотрим их по отдельности.

Усадочные трещины — одно из самых частых явлений. В свою очередь им предшествуют две причины: в раствор добавлено слишком много воды или нанесённая смесь слишком быстро пересыхает. А иногда трещины образуются из-за обоих причин.

Чтобы избежать излишней воды, нужно делать максимально возможный, густой раствор. Многие думают, что жидкая смесь лучше «прилипнет» к основанию — это действительно так, однако тогда возникает риск трещин и смесь будет проигрывать по прочности (будет слишком пористая после высыхания). Поэтому нужно помнить про адгезионный слой и набрызг — они решают проблему «прилипания».

При быстром высыхании раствора, усадка происходит раньше, чем смесь наберёт минимальную прочность — поэтому образуются трещины .Быстрое пересыхание можно предотвратить обильным увлажнением основания и периодическим смачиванием нанесённой смеси.

На этом предлагаю закончить, статья будет дополняться.

ГОСТ 30515-2013 Цементы. Общие технические условия

СП 82-101-98 Приготовление и применение растворов строительных

<?php echo rating_bar(’30id’,5); ?>

Процесс изготовления

Цемент изготавливается в несколько этапов, к каждому из которых нужно относиться с должным вниманием. Специалисты производят следующие операции:

- Заранее смешиваются известняк и глина (75% и 25% соответственно) для дальнейшего получения клинкера.

- Глино-известняковая смесь подвергается температурному воздействию в районе полутора тысяч градусов по Цельсию. Полученная масса — это и есть клинкер.

- Далее клинкер измельчается в шаровой мельнице. Это специальный горизонтальный барабан, внутри которого находятся стальные шары. Они перемалывают клинкер в порошок. Чем меньше получаются фракции клинкера, тем более качественным будет конечный продукт.

Этапы производства

В современных реалиях предусмотрены различные методы производства цемента, по-разному действующие на сырье. Выбор метода может быть обусловлен расположением конкретного завода, наличием нужного оборудования, а также спросом на определенные марки цемента.

Различные варианты технологий производства цемента отличаются друг от друга особенностями предварительной подготовки исходного сырья. Она может осуществляться:

- По мокрой технологии. При использовании такого метода вместо извести в состав вводят мел. Мел и другие составляющие перемешиваются с обязательным добавлением воды. Одновременно с перемешиванием происходит измельчение материалов в горизонтальном барабане. Влажность получившейся шихты будет на уровне 30-50%. Получившаяся масса обжигается в печи и превращается в шарообразный клинкер, который затем измельчается.

- Сухим методом. Данная технология обладает сниженной себестоимостью и сокращением времени производства. Этому способствует объединение технологических операций: перемалывание в шаровой мельнице и сушка компонентов горячими газами осуществляются одновременно. В результате получается шихта в виде порошка.

- Комбинированным методом. При использовании данного способа объединяются особенности двух предыдущих методов производства, хотя на разных производствах есть некоторые отличия. Например, один вариант предусматривает получение полусухого состава с содержанием воды до 18%. Этого можно достичь при просушивании шихты, произведенном мокрым методом. Другой вариант предполагает последовательную подготовку сухой смеси, затем её 14%-ое увлажнение, затем гранулирование и заключительный обжиг.

Таким образом, становится понятно, какое сырьё применяется при изготовлении цемента, как именно он производится, какие технологические особенности присутствуют на каждом из этапов его производства. От сбора сырья до конечного этапа имеется множество тончайших нюансов изготовления, которые стоит доверить профессионалам, занимающимся изготовлением цемента.