Используемые материалы и процесс заточки победитового зуба дисковой пилы

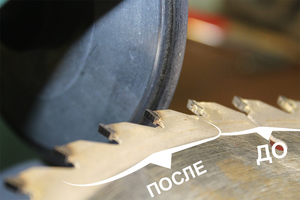

При работе с дисковой пилой, чаще всего, затупляется главная кромка. В процессе резки главный упор идет именно на неё, поэтому необходимо следить, чтобы она не скруглялась более чем на 0,3 мм, так как могут возникнуть трудности при последующей заточке резцов, не говоря уже о снижении производительности.

Вспомогательные плоскости также подвержены износу (правда, в меньшей степени), особенно при работе с массивными изделиями.

Для заточки зубов дисковых пил с победитовыми зубьями используют высокопрочные материалы — алмазные круги, круги из карбида кремния (зеленого) и др.

Важно!

Перед началом процесса необходимо убедиться в чистоте прибора, то есть убедиться, что на обрабатываемых плоскостях нет грязи или воды. А также нелишне будет обработать алмазный круг смазочно-охлаждающей жидкостью, так как высока вероятность появления ржавчины при охлаждении простой водой.

При выборе абразивного круга следует обратить внимание на то, чтобы его поверхность была немного зернистой, ведь именно так достигается нужная чистота поверхности натачиваемого зуба. В противном случае, при работе на материале будут оставаться сколы, зазубрины и иные дефекты. Для обработки победитовых напаек скорость вращения круга заточки должна составлять не менее 15 м/с, то есть при диаметре от 120 до 125 мм скорость вращения должна быть минимум 1500 об/мин

Для обработки победитовых напаек скорость вращения круга заточки должна составлять не менее 15 м/с, то есть при диаметре от 120 до 125 мм скорость вращения должна быть минимум 1500 об/мин.

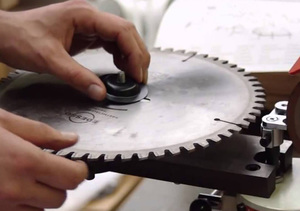

Существуют специальные приборы для заточки напаек — станки для заточки, преимуществом которых является:

- Вариабельность перемещения как станка, так и абразивного круга;

- Обеспечение ровного угла заточки.

Далее действия производятся вручную — поворот пилы по кругу (на зуб), последующая шлифовка, проверка объемов снимаемого металла. Подобные механизмы отлично подходят для обработки напаек в домашних условиях.

Заточка дисков

Опытный мастер обычно сразу понимает, когда зубцы начинают приходить в негодность. Это можно определить по следующим признакам:

Если зубцы затупились, желательно заточить пилу как можно быстрее. Многие домашние мастера ошибочно считают, что получить травму от острой пилы можно гораздо быстрее, чем от тупой. На самом деле, дело обстоит с точностью до наоборот. Такой парадокс объясняется просто: когда пильщик орудует тупой пилой, ему приходится прикладывать физическую силу. Если неправильно рассчитать силу или приложить ее не в том направлении, травмировать кисть руки очень легко. А если пильщик орудует хорошо заточенным инструментом, никаких усилий прикладывать не требуется, главное – точные и аккуратные движения.

Если зубцы затупились, желательно заточить пилу как можно быстрее. Многие домашние мастера ошибочно считают, что получить травму от острой пилы можно гораздо быстрее, чем от тупой. На самом деле, дело обстоит с точностью до наоборот. Такой парадокс объясняется просто: когда пильщик орудует тупой пилой, ему приходится прикладывать физическую силу. Если неправильно рассчитать силу или приложить ее не в том направлении, травмировать кисть руки очень легко. А если пильщик орудует хорошо заточенным инструментом, никаких усилий прикладывать не требуется, главное – точные и аккуратные движения.

При помощи специального станка

Конечно, проще всего заточить дисковую пилу на специальном станке промышленного производства. Такие станки стоят довольно дорого. Приобретать точильный станок для личного пользования выгодно только в том случае, если домашний мастер работает ежедневно и перепиливает большие объемы древесины. А также услуги по заточке предоставляются во многих специализированных магазинах. Станок для заточки пил чем-то отдаленно напоминает гончарный круг, на котором вертится пильный диск, размещенный строго в горизонтальной плоскости. Процесс заточки состоит из следующих этапов:

Затачивать пильные диски на станке очень удобно. Главное – соблюдать технику безопасности и ни в коем случае не поправлять пильный диск, пока станок работает. Все манипуляции с диском производят только при выключенном точильном станке.

Самостоятельная заточка

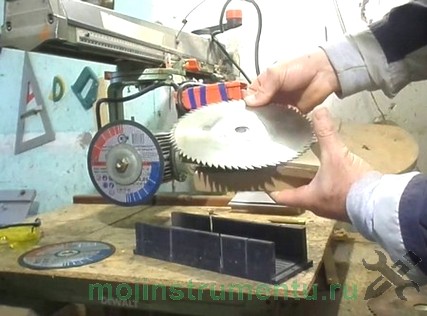

Многие домашние умельцы прекрасно справляются с заточкой дисковых пил без специального станка. Большинство владельцев циркулярных пил давно привыкли затачивать пильные диски на весу, при помощи обыкновенного напильника или других подручных инструментов для заточки. Однако, этот метод весьма неудобен и травмоопасен. К тому же при ручной заточке можно случайно пропустить отдельные зубцы. Поэтому применять этот метод не стоит.

Многие домашние умельцы прекрасно справляются с заточкой дисковых пил без специального станка. Большинство владельцев циркулярных пил давно привыкли затачивать пильные диски на весу, при помощи обыкновенного напильника или других подручных инструментов для заточки. Однако, этот метод весьма неудобен и травмоопасен. К тому же при ручной заточке можно случайно пропустить отдельные зубцы. Поэтому применять этот метод не стоит.

Бывалые пильщики обычно мастерят для заточки пил круглую деревянную подставку, на которой и размещается пильный диск. Принцип действия таких мини-станков примерно такой же, что и принцип действия станков промышленного производства.

Мастера считают, что перед заточкой пильные диски должны быть немного влажными – это значительно облегчает заточку. Для этого точильщики смачивают пильные диски водой и различными химическими веществами. Однако, эксперты утверждают, что на самом деле такой метод приносит только вред. Любая жидкость разъедает металл и вызывает его коррозию, то есть способствует появлению ржавчины.

Во время самостоятельной заточки нужно быть внимательным, чтобы не пропустить ни один зубец. Даже если затупилось всего несколько зубчиков, а остальные остались острыми, точить нужно абсолютно все зубцы. Она будет работать правильно только в том случае, если все пилящие элементы заточены одинаково.

Во время самостоятельной заточки нужно быть внимательным, чтобы не пропустить ни один зубец. Даже если затупилось всего несколько зубчиков, а остальные остались острыми, точить нужно абсолютно все зубцы. Она будет работать правильно только в том случае, если все пилящие элементы заточены одинаково.

Самостоятельно заточить дисковую пилу – это не так сложно, как кажется. Как именно затачивать пилу, на станке промышленного производства или на примитивной подставке, каждый домашний мастер выбирает сам. Однако, в любом случае необходимо строго соблюдать элементарную технику безопасности и затачивать зубцы как можно острее. При возникновении трудностей, связанных с заточкой дисковой пилы в домашних условиях, следует проконсультироваться со специалистом. Если регулярно приводить в порядок циркулярную пилу, она прослужит верой и правдой долгие годы.

Любой режущий инструмент имеет свойство затупляться в процессе эксплуатации. Это касается и твердосплавных пильных дисков, которые необходимо регулярно затачивать, для того чтобы распиловка дерева происходила быстро и качественно.

Самый простой способ затачивания зубьев на дисковой пиле — это использование обычного напильника. Но при работе своими руками, над приведением режущего инструмента в рабочее состояние, возникает много сложностей, с которыми может справиться только хороший специалист, имеющий достаточно большой опыт. Гораздо проще, быстрее и эффективнее использовать для этой операции самодельный станок для заточки дисковых пил или заточной станок для дисковых ножей.

Если есть самодельный электрический заточной станок для дисковых пил, не зависимо от того заводской это инструмент или самодельный, следует знать основные принципы использования такого оборудования. Особенно, когда есть необходимость в заточке зубьев пильных дисков, которые имеют разную геометрию и углы затачивания.

Способы заточки дисковых пил

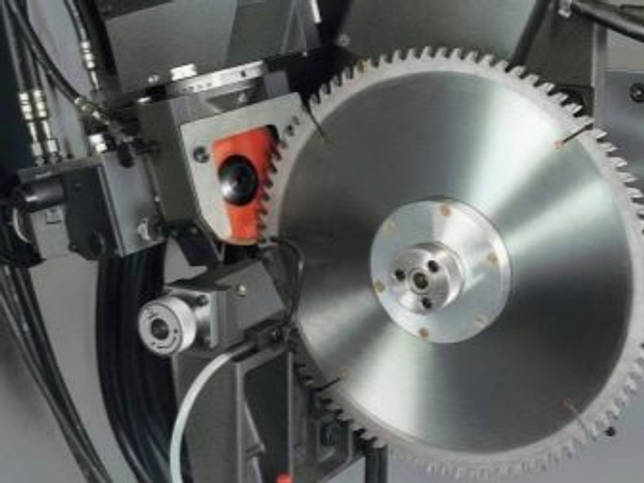

Станок для заточки дисковых пил с напайками

Для формирования новой режущей кромки можно использовать любой заточной станок

Важно изначально правильно выбрать наждачный круг и с его помощью наточить кромку. Для этого необходимо использовать корундовые или алмазные модели

Оптимальным вариантом является применение специального оборудования, предназначенного для выполнения этой работы. Но из-за его высокой стоимости во многих случаях его приобретение нецелесообразно. Альтернативным способом является использование точильного станка с возможностью изменения угла расположения корундового диска.

Ни в коем случае нельзя делать заточку вручную самому. Во-первых — это займет очень много времени. Во-вторых – полученный результат не будет соответствовать стандартам. В случае отсутствия возможности выполнить заточку пильного диска по дереву самостоятельно рекомендуется воспользоваться услугами специализированных компаний.

Профессиональная заточка пил циркулярных своими руками выполняется по следующим правилам:

- основная деформация происходит на верхней кромке зуба. Происходит округление граней от 0,1 до 0,3 мм. Именно с этого места необходимо начинать обработку;

- заточка выполняется по передней и задней кромке. Это обеспечит возможность повторной процедуры до 25 раз;

- величина съема не должна превышать значение 0,05-0,15 мм;

- уровень обработки передних и задних граней должен быть одинаков.

После того как заточка дисков по дереву завершится – рекомендуется ее довести мелкозернистой наждачной бумагой. Это можно сделать вручную или с помощью специального станка.

Станки

Вся техника, которая обеспечивает заточку, имеет один принцип работы. Различия присутствуют лишь в производительности оборудования.

В комплект инструмента входит абразивный круг, а также шлифовальный материал.

Использование станков, чтобы точить зубья предоставляет ряд преимуществ:

- возможность придерживаться заданного угла;

- увеличивает эффективность производственных операций и их скорость;

- есть возможность применять самые разные диски.

С помощью станка можно работать даже с покрытиями из твердых сплавов. Зернистость заточного диска варьируется. В качестве примера можно сказать, что если диаметр составляет 126 мм, то частота оборотов может быть 2300 оборотов в минуту.

Скорость вращения диска может отклоняться в пределах 510-720 оборотов в минуту, все зависит от того, какой коэффициент хрупкости имеет диск.

От функциональности установки зависит, будет ли перемещаться заготовка или шпиндель. Возможно также движение всего устройства.

Угол наклона может замеряться с помощью маятникового угломера, у некоторых агрегатов присутствует встроенная шкала, чтобы определять угол наклона зубьев.

Зубья, как правило, затачиваются сначала с фронта, затем с тыла.

Агрегаты имеют круги таких параметров:

- толщина от 15 до 42 мм;

- внешний диаметр 11-252 мм;

- отверстие для крепежа (16, 20, 33 мм).

Очень много зависит от ТТХ абразива, на них следует акцентировать особое внимание

Общие требования к заточке

Для обеспечения качественного результата и безопасности работы эксперты рекомендуют соблюдать ряд правил:

- диск необходимо надежно зафиксировать в таком положении, чтобы все зубья были отчетливо видны;

- элемент ложен плотно прилегать к дискам и удерживающим брусьям;

- обязательно контролирует равномерность съема металла по профилю зубьев;

- во избежание разогрева и деформации материала диск не должен прижиматься к точильному кругу;

- при использовании алмазных точильных элементов обязательно используют охлаждающую жидкость;

- перед заточкой диск очищают от загрязнений моющими растворами.

При соблюдении всех правил процедуры до полного износа диска можно проводить 25-30 заточек.

Наклон заточки зубьев

Под данным понятием понимают угол отклонения режущей кромки зуба от радиуса диска. Величина показателя индивидуальна для каждого рабочего элемента. Ее обычно указывают в паспорте или на боковине.

Выделяют следующие виды углов:

- Положительный – обозначается маркировкой POZ 10, составляет от 15 до 20 градусов. Увеличивает подачу агрегата, но делает разрез грубым

- Отрицательный – маркируется символами NEG-5. Варьируется в диапазоне от 0 до -5 градусов. Диски с отрицательным углом наклона обладают медленной скоростью, но качество распила выше.

- Нулевой. Элементы с таким показателем используют для резки металла.

Если вы планируете пилить древесину в продольном направлении, то выбирать нужно первый вариант, в поперечном – второй тип дисков. Режущие круги с углом 15 градусов считаются универсальными. Они способны выполнять распил материала вдоль и поперек.

Заточка зубьев предполагает обязательную разводку зубьев

Заточка зубьев предполагает обязательную разводку зубьев

Разводка зубьев

Первым этапом процедуры выступает проверка расстояния между зубьями диска. Его подгон осуществляют под тот тип материал, с которым чаще придется работать. Для обработки твердых пород древесины зубцы разводят на расстояние в 1.5-2 раза больше, чем толщина полотна. При работе с мягким материалом данная величина должна превышать толщину в 2-3 раза.

При выполнении разводки нужно следить, чтобы зубцы были отогнуты равномерно. При их расположении на разном расстоянии от центра будет происходить постоянное заклинивание режущего круга, что уменьшит скорость распиловки, отразится на качестве реза в худшую сторону.

Разводку рекомендуют осуществлять специальным приспособлением с одноименным названием. Наличие упора не позволит отогнуть зуб на большее расстояние, чем предусмотрено стандартом.

Все зубцы делятся на 2 группы. Сначала выполняют разводку элементов одного типа, а затем остальных, поэтому их загиб осуществляют через один по всей длине режущего полотна в противоположные направления.

Способы заточки дисковых пил

Станок для заточки дисковых пил с напайками

Для формирования новой режущей кромки можно использовать любой заточной станок

Важно изначально правильно выбрать наждачный круг и с его помощью наточить кромку. Для этого необходимо использовать корундовые или алмазные модели

Оптимальным вариантом является применение специального оборудования, предназначенного для выполнения этой работы. Но из-за его высокой стоимости во многих случаях его приобретение нецелесообразно. Альтернативным способом является использование точильного станка с возможностью изменения угла расположения корундового диска.

Ни в коем случае нельзя делать заточку вручную самому. Во-первых — это займет очень много времени. Во-вторых – полученный результат не будет соответствовать стандартам. В случае отсутствия возможности выполнить заточку пильного диска по дереву самостоятельно рекомендуется воспользоваться услугами специализированных компаний.

Профессиональная заточка пил циркулярных своими руками выполняется по следующим правилам:

- основная деформация происходит на верхней кромке зуба. Происходит округление граней от 0,1 до 0,3 мм. Именно с этого места необходимо начинать обработку;

- заточка выполняется по передней и задней кромке. Это обеспечит возможность повторной процедуры до 25 раз;

- величина съема не должна превышать значение 0,05-0,15 мм;

- уровень обработки передних и задних граней должен быть одинаков.

После того как заточка дисков по дереву завершится – рекомендуется ее довести мелкозернистой наждачной бумагой. Это можно сделать вручную или с помощью специального станка.

Необходимость заточки

Заточка дисков для циркулярной пилы требуется тогда, когда ведение работы становится невозможным. Это можно понять по трем сигналам:

- Нагрев защитного кожуха. Из-под него появляется дым, выходит из зоны резания.

- Необходимость добавочных усилий при подаче заготовки в момент резания.

- При соприкосновении дерева с режущим металлом появляется гарь и запах.

Геометрия твердосплавных зубьев

Твердосплавный зуб имеет четыре рабочие плоскости — переднюю (А), заднюю (Б), и две вспомогательные боковые (В). Пересекаясь между собой, эти плоскости образуют режущие кромки — главную (1) и две вспомогательные (2 и 3). Приведенное определение граней и кромок зуба дано в соответствии с ГОСТ 9769-79.

Твердосплавный зуб пильного диска

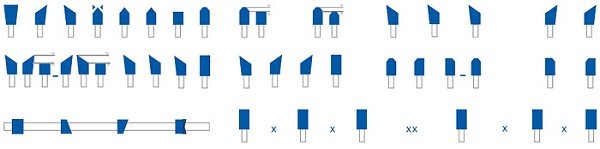

По форме различают следующие виды зубьев.

Прямой зуб. Обычно используется в пилах для продольного быстрого пиления, при котором качество не имеет особого значения.

Прямой зуб

Косой (скошенный) зуб с левым и правым углом наклона задней плоскости. Зубья с разным углом наклона чередуются между собой, из-за чего называются попеременноскошенными. Это наиболее распространенная форма зуба. В зависимости от величины углов заточки, пилы с попеременноскошенным зубом используются для пиления самых разных материалов (дерева, ДСП, пластмасс) — как в продольном, так и поперечном направлении. Пилы с большим углом наклона задней плоскости используются как подрезные при резке плит с двухсторонним ламинированием. Их использование позволяет избежать сколов покрытия на краях пропила. Увеличение угла скоса снижает усилие резания и уменьшает опасность сколов, однако одновременно уменьшает стойкость и прочность зуба.

Косой зуб со скошенной задней плоскостью

Зубья могут иметь наклон не только задней, но и передней плоскости.

Косой зуб со скошенной передней плоскостью

Трапециевидный зуб. Особенностью этих зубьев является относительно медленная скорость затупления режущих кромок в сравнении с попеременноскошенными зубьями. Обычно они применяются в сочетании с прямым зубом.

Трапециевидный зуб

Чередование зубьев разной формы

Чередуясь с последним и слегка возвышаясь над ним, трапециевидный зуб выполняет черновое пиление, а прямой, следующий за ним — чистовое. Пилы с чередующимися прямыми и трапециевидными зубьями применяются для резки плит с двухсторонним ламинированием (ДСП, МДФ и пр.), а также для пиления пластмасс.

Конический зуб. Пилы с коническим зубом являются вспомогательными и используются для надрезки нижнего слоя ламината, предохраняя его от сколов при прохождении основной пилы.

Конический зуб

В подавляющем большинстве случаев передняя грань зубьев имеют плоскую форму, но существуют пилы и с вогнутой передней гранью. Они применяются для чистового поперечного пиления.

Зуб с вогнутой передней поверхностью

Углы заточки зубьев

Имеется четыре основных угла заточки дисковой пилы, которые наравне с формой зуба определяют её характеристики. Это передний угол (γ), задний (α) и углы скоса передних и задних плоскостей (ε1 и ε2). Угол заострения (β) имеет вспомогательное значение, поскольку задается передним и задним углами (β=90°-γ-α).

Углы заточки зубьев дисковой пилы

Значения углов заточки определяются назначением пилы — т.е. тем, для резки какого материала и в каком направлении она предназначена. Пилы для продольного пиления имеют относительно большой передний угол (15°-25°). У пил поперечного пиления угол γ обычно колеблется в пределах 5-10°. Универсальные пилы, предназначенные для поперечного и продольного пиления, имеют усредненное значение переднего угла — обычно 15°.

Величины углов заточки определяются не только направлением распила, но и твердостью распиливаемого материала. Чем выше твердость, тем меньше должны быть передний и задний углы (меньше заострение зуба).

Передний угол может быть не только положительным, но и отрицательным. Пилы с таким углом используются для раскроя цветных металлов и пластмасс.

Важные характеристики

Чтобы читатели не потерялись в дебрях современного рынка оснастки для циркуляционных пил, мы подготовили 5 основных критериев, которые помогут определиться с выбором

Рассмотрим их по степени важности

Читать также: Для чего нужен дроссель в блоке питания

Внешний диаметр

Наружный, или внешний диаметр диска не должен превышать размеры кожуха циркулярной пилы, иначе его не получится установить на посадочное место. Увеличение параметра приводит к росту глубины пропила. Характеристика варьируется в пределах от 65 до 500 мм.

Посадочный диаметр

Посадочный, или внутренний диаметр — величина отверстия в центре оснастки. Определяет, подойдет ли пильный диск для крепления на шпинделе. Самые популярные размеры: 16, 20, 22, 30 и 32 мм. Но полный диапазон гораздо шире — от 11 до 50 мм.

Число зубьев

С увеличением количества зубьев снижается скорость обработки, но улучшается чистота реза. И наоборот: чем меньше зубьев — тем быстрее идет работа, но пропил становится все менее аккуратным. У характеристики есть своя классификация, представленная в таблице:

| № | Наименование | Количество зубьев, шт |

| 1 | Большое | 80-90 |

| 2 | Среднее | 40-80 |

| 3 | Малое | 10-40 |

Наклон заточки зубьев

Наклон заточки — угол отклонения режущей кромки зуба от радиуса пильного диска. На картинке наглядно показано, как характеристика может влиять на процесс работы. Углы бывают такими:

Стандартный: 5-15°. Универсальная заточка. Подходит для всех видов распила.

Положительный: 15-20°. Идеален для продольного пиления за счет эффекта «захвата».

Отрицательный: от до —5°. Применяется для поперечного реза, не образует сколов.

Толщина диска

Стандартный параметр равен 3,2 мм. Чем тоньше диск, тем сильнее он нагревается и быстрее выходит из строя. Большая толщина гарантирует долгий срок службы оснастки, но замедляет работу. В этом случае растет перерасход материала из-за широкого пропила.

Способы увеличения срока службы пильных дисков

Углы зубьев для заточки

Процесс формирования новой режущей кромки является трудоемким и долгим. Поэтому рекомендуется выполнять ряд условий для увеличения срока службы диска.

Прежде всего, следует ознакомиться с рекомендациями производителя. В них указано количество оборотов (максимальное и минимальное) для различных типов обрабатываемых материалов. Для металла это параметр должен быть меньше, чем для дерева.

Твердые напайки имеют большой срок эксплуатации. Однако они чаще скалываются и обламываются. Альтернативная мягкая практически не подвержена таким дефектам. Но время ее службы меньше, чем у твердой.

Не допускается появление шершавостей на режущей поверхности. В дальнейшем они могут привести к появлению сколов и трещин.

В видеоматериале показан пример станка для заточки дисков, сделанного своими руками:

https://youtube.com/watch?v=WgNZYeDMX3o

Как станком заточить диск

Для восстановления целостности режущих дисков используется два способа — это ручной и автоматизированный. Ручным методом выполнять процедуру не только сложно, но еще и требуется много времени. Именно поэтому имеет смысл купить заточной станок для пильных дисков или же изготовить устройство самостоятельно.

Простым приспособлением для заточки пильных дисков считается точило или наждачный станок, на валу которого нужно закрепить специальный круг — алмазный, эльборовый, а также из напыления карбида кремния. Сложность реализации процесса в том, что затачиваемую оснастку необходимо зафиксировать в неподвижном положении, поэтому держать диск в руках при его заточке не рекомендуется. Это не только опасно, но еще и способствует снижению качества заточки.

Это интересно! Перед тем, как приступать к реализации работ, необходимо очистить поверхность затачиваемой оснастки от нагара. Для этого можно использовать керосин, солярку или промышленные очистители. Если не произвести очистку, то производительность насадки удастся восстановить до 75%-80%.

Инструкция по правильной заточке режущих дисков для циркулярных пил:

- Каждый зуб, который подвергается заточке, должен располагаться перпендикулярно к полотну

- Принцип заточки заключается в том, что к вращающемуся полотну (алмазному кругу), необходимо подводить каждый зуб диска

- От величины усилия прижима зависит количество снимаемого слоя металла. Чем больше износ или стертость зубьев, тем сильнее следует прижимать оснастку к полотну

- Аналогичным способом выполняется процедура для каждого звена

Чтобы выполнять заточку дисков от циркулярных пил, для этого не обязательно покупать специальное оборудование. К домашнему точильному станку нужно приделать стойку, которая состоит из неподвижной и подвижной части, а также крепление. При помощи такого приспособления можно легко и быстро выполнять затачивание в домашних условиях.

Задача усложняется, когда необходимо выдержать соответствующий угол затачивания. Чтобы модернизировать и расширить функционал установки, понадобится изготовить регулятор наклона подвижной подставки. В качестве регуляторов используются болты с гайками, за счет которых можно выставить необходимый угол наклона подставки.

Подвижная подставка представляет собой квадратную рамку, в центре которой располагается фиксатор для установки диска. Фиксатор имеет одинаковый диаметр с затачиваемой оснасткой. В подставке делается паз, через который выполняется выдерживание необходимого угла заточки. Производить работы по затачиванию не трудно, поэтому при частых работах с обработкой древесины циркулярной пилой, изготовить заточной станок необходимо обязательно.

Это интересно! Выполнять работы по затачиванию автоматизированным способом намного быстрее и проще, однако для этого понадобится специальное оборудование. Ручной способ в этом плане не требует никакого оборудования, кроме напильника.

Основные методы заточки

Восстановить остроту зубьев режущего элемента дисковой пилы помогают несколько методов – классический, ручной и автоматизированный. В первом случае нужны тиски, во втором – напильник и надфили с алмазным напылением. Заточка с использованием станка считается самой простой процедурой, но требует хороших материальных вложений на покупку оборудования.

Заточка дисковой пилы: классический метод

Затачивать диск начинают с задней поверхности, передняя при этом остается в неизменном положении. Круги при этом можно не снимать с пилы или установить его в тисках. В первом случае станок обязательно отключают от сети. Порядок и принцип действий в обоих случаях идентичны. Диск фиксируют 2 брусками, которые плотно прижимают к зубьям, в одном положении, что позволяет избежать движения обрабатываемого элемента. Боковую сторону первого зубца, подлежащего заточке, отмечают маркером.

По окончании процедуры обязательно проводят проверку работоспособности диска путем распила ненужной заготовки. При этом контролируют работу пилы. Отсутствие посторонних шумов, запаха гари и неровного движения обрабатываемого материала указывает на правильное выполнение операции. Если отмечается посторонний скрип, то рекомендуют закрепить фломастер возле пилы и медленно проворачивать диск. Такая манипуляция покажет, где высота зубьев меньше или больше, чем у остальных.

Как станком заточить диск

Применение специальных станков позволяет быстро и легко поточить циркулярную пилу. Главной задачей выступает контроль за углом подачи диска. Оператор выставляет его 1 раз, а затем перемещает зубья в область обработки, легко прижимая их плоскости к точильному кругу.

Самый простой станок состоит из следующих конструктивных элементов:

- двигатель с системой крепления заточного круга;

- направляющие с перемещаемой подставкой, которая подает полотно пилы в рабочую область;

- фиксатор режущего элемента пилы, удерживающий инструмент в неизменном положении при подаче к заточному кругу.

Перед проведением заточки диск обязательно обеззараживают.

Для заточки есть специальные станки

Для заточки есть специальные станки

Ручной способ

Ручной напильник используют для заточки стальных дисков, так как при обработке режущей кромки элементов с победитовыми напайками сложно выдерживать правильный угол. Процедуру проводят, как и в предыдущем случае, после выполнения разводки зубьев.

Ознакомившись со следующими действиями, вы поймете, как точить циркулярку ручным способом:

- Режущий элемент зажимают в тисках или струбцине между 2 деревянными брусками длиной 100 мм и сечением 50х50 мм, чтобы поверхность находилась в горизонтальном положении.

- Маркером отмечают первый зуб, который подлежит обработке.

- Берут напильник, толщина которого позволяет ему свободно проходить в проемы между соседними зубьями.

- Точильный инструмент прикладывают одной стороной к обрабатываемой поверхности, а другой – к бруску.

- Медленными движениями с одинаковым усилием осуществляют заточку каждого зуба.

Применение такого метода считают рациональным при нечастом использовании пилы, так как осуществлять заточки в сравнении с другими способами намного труднее и дольше. При частой эксплуатации инструмента лучше приобрести специальный станок.

Разновидности заточки режущих зубьев

Для лучшего понимания того, как производится заточка дисковых пил, нужно изучить особенности и строение тех частей инструмента, посредством которых осуществляется распиливание материала. Режущие зубья представляют собой основной элемент, участвующий в распиливании древесины.

Выполняются они из твердосплавного металла. Режущие зубья состоят из 4-х рабочих плоских поверхностей: передней (а), задней (б) и двух боковых плоскостей (в), у которых вспомогательная роль. Посредством одной главной (1) и двух дополнительных (2 и 3) режущих кромок образовываются линии пересечения, каждой указанной рабочей плоскости.

В зависимости от своей конфигурации дисковая пила может иметь различные виды режущих зубьев:

- Прямой тип зубьев. Зачастую используется при ускоренном продольном пропиливании. Не обладают идеальным качеством распила.

- Скошенный (косой) тип зубьев. Имеют характерный угловой обрез на правых и левых задних поверхностях. В некоторых случаях диски имеют зубья с разной стороной скоса, которые чередуются по всей окружности пилы. Используя такие диски можно распиливать древесину, ДСП и различную пластмассу. Большой угол скоса обеспечивает качественный пропил без скола на режущей кромке.

- Трапециевидный тип зубьев. По сечению режущих поверхностей обладают трапециевидной формой. Такая конфигурация позволяет работать без затупления на протяжении длительного периода времени. Нередко диск имеет прямые зубья, которые чередуются с трапециевидными. В таких случаях трапециевидный элемент играет основную роль при черновом распиливании, тогда как при помощи прямого типа зубьев выполняется чистовая обработка.

- Конический тип зубьев. Обладают конусообразным видом. Как правило, выполняют вспомогательную функцию для предварительных надрезов на ламинате. Коническим типом зубьев осуществляется обработка указанного напольного покрытия. Такая пила позволяет не допустить сколы на материале, как это часто случается при использовании основной пилы.

Необходимость процедуры

Дисковые пилы нужны как в частном домовладении, так и на производстве. При строительстве дома, создании мебели, нарезании досок, бруса – везде требуется подобный инструмент. Правильная заточка циркулярной пилы требует практических навыков и знаний.

Циркулярные пилы выгодно отличаются от другого режущего инструмента:

- цепных;

- сабельных;

- продольных.

Дисковые циркулярные устройства обладают значительной производительностью, срок службы их также гораздо выше. Заточка дисковых пил – важный необходимый этап, без него инструмент не будет полноценно работать. Благодаря различным насадкам с твердосплавными напайками, а также победитовыми покрытиями раскрой может проводиться как с деревом, так и с металлами.

Чтобы заточить диски с различными насадками, требуется специальное оборудование. Если обработку диска сделать «по науке», это намного продлит срок его службы.

Своевременная заточка дисковых пил выполняется при нескольких явных признаках.

- Двигатель начинает испытывать лишние нагрузки. Причина простая – зубья затупились, и требуются дополнительные ресурсы для обработки материала. Существует опасность: при порче диска, если отсутствует реле выключения двигателя, станок может выйти из строя.

- Если на срезе образуются щербинки и сколы, а сам рез становится слишком широкий, то это верный знак – инструмент следует ремонтировать.

- Появляется посторонний запах горелого материала, а также видны на линии среза темные пятна.

- Увеличивается время, которое требуется для обработки детали.