Новые бетонные основания и стяжки из мелкозернистого бетона

Бетонные основания, фундаментные плиты или стяжки из мелкозернистого бетона должны быть спроектированы и рассчитаны в соответствии с требованиями соответствующих СНиП. При необходимости бетонные основания выполняются с проектными уклонами. Бетон не должен содержать водоудерживающую добавку. Все кабели и трубы инженерных сетей должны находиться внутри монолитной плиты основания или стяжки с необходимым защитным слоем. Они не должны находиться внутри полимерного напольного покрытия.

Немодифицированные песчаные, цементные стяжки или на основе ангидрита не подходят для установки наливных напольных покрытий, но вот модифицированная полимером цементная самовыравнивающаяся стяжка, разработанная в соответствии с требованиями стандарта, или мелкозернистый бетон в целом — подходят в соответствии с утверждением поставщика продукта.

Марка основания должна соответствовать M200

Используемая техника укладки бетона и основания должна также обеспечить достижение необходимой прочности поверхности, прежде, чем на них будут устанавливаться полимерные полы.

Определенные системы полимерных напольных покрытий устойчивы к повышенной влажности бетонного основания. В случае отсутствия специальных рекомендаций производителя основание должно иметь относительную влажность на поверхности не более 75%. Тем не менее, определенные системы наливных напольных покрытий устойчивы и к более высоким уровням влажности бетонного основания.

Для тех напольных покрытий, которые отличаются чувствительностью к влаге во время укладки, необходимо обеспечить достаточный отвод воды, используемой в ходе строительных работ. После набора прочности бетона, нужно обеспечить испарение излишков воды (вентиляцию). При планировании производства работ нужно учесть время, необходимое для высыхания бетонного основания до нужного уровня. Возможно определить только приблизительное время высыхания, так как оно происходит под влиянием условий окружающей среды, качества, толщины бетона, толщины, состояния поверхности и метода набора прочности. На практике было обнаружено, что даже в идеальных условиях высыхания, бетонное основание толщиной в 150 мм может сохнуть более года, чтобы высохнуть только с одной стороны. Средний и интенсивный режим использования технологии отделки с использованием бетоноотделочной машины и затирочной машины дополнительно задерживает процесс высыхания. Подвесные бетонные плиты, отливаемые в стационарной металлической опалубке или в опалубке из других непроницаемых материалов, имеют время высыхания, аналогичное времени высыхания бетона уложенного поверх гидроизолирующего слоя. Использование плёнки для ухода за бетоном эффективно предупреждает высыхание до тех пор, пока она не будет удалена.

Если выравнивающие стяжки укладываются поверх нового бетона, тогда для расчета нужно принять время, необходимое для высыхания обоих слоев соответствующей толщины — основания и выравнивающей стяжки. Выравнивающая полимерная стяжка пола может быть мелкозернистым бетоном, модифицированной полимером цементной выравнивающей стяжкой, или цементной поддающейся перекачке насосом самовыравнивающей стяжкой. Самовыравнивающиеся стяжки на основе гипса – не подходят для устройства основания под укладку полимерных покрытий из-за их нестабильности во влажных условиях.

Ровность поверхности основания, должна соответствовать требованиям для готовых напольных покрытий.

Подготовка поверхности является самым важным аспектом устройства полимерных напольных покрытий.Ненадлежащая подготовка приведет к потере сцепления и разрушению.

С помощью соответствующего механического оборудования (например, с помощью дробеструйной обработки, фрезерования или шлифования) с поверхности основания должно быть полностью удалено цементное молочко,

любой поверхностный герметик или пленкообразующие составы для ухода за бетоном до открытия крупного заполнителя бетонной смеси. Для более тонких наливных напольных покрытий типов 1-3, предпочтительны шлифование или пескоструйная обработка так, чтобы обработанная поверхность не повлияла на гладкость и ровность финишного полимерного покрытия. Ударное откалывание при подготовке основания не рекомендуется, так как этот метод ослабляет нижележащие слои.

После подготовки поверхности весь мусор и грязь нужно удалить вакуумным пылесосом.Уборку лучше проводить непосредственно перед самой укладкой напольного покрытия, чтобы избежать риска нового или дополнительного загрязнения.

Характеристика крупного заполнителя

⇐ ПредыдущаяСтр 2 из 4Следующая ⇒

В качестве крупных заполнителей для тяжелых бетонов используют щебень из природного камня по ГОСТ 8267, щебень из гравия по ГОСТ 10260, щебень из попутно добываемых пород и отходов горнообогатительных предприятий по ГОСТ 23254, гравий по ГОСТ 8268, а также щебень из шлаков ТЭЦ по ГОСТ 26644.

Крупный заполнитель в зависимости от предъявляемых к бетону требований выбирают по следующим показателям: зерновому составу и наибольшей крупности, содержанию пылевидных и глинистых частиц, вредных примесей, форме зерен, прочности, содержанию зерен слабых пород, петрографическому составу и радиационно-гигиенической характеристике. При подборе состава бетона учитывают также плотность, пористость, водопоглощение, пустотность. Крупные заполнители должны иметь среднюю плотность от 2000 до 2800 кг/м3 (ГОСТ 26633-91).

Содержание отдельных фракций в крупном заполнителе в составе бетона должно соответствовать указанным данным в табл. 4.

Таблица 4

Содержание фракций в крупном заполнителе бетона

| Наибольшая крупность заполнителя, мм | Содержание фракций в крупном заполнителе, % | |||

| от 5 (3) до 10 мм | св. 10 до 20 мм | св. 20 до 40 мм | св. 40 до 80 мм | св. 80 до 120 мм |

| — | — | — | — | |

| 25…40 | 60…75 | — | — | — |

| 15…25 | 20…35 | 40…65 | — | — |

| 10…20 | 15…25 | 20…35 | 35…55 | — |

| 5…10 | 10…20 | 15…25 | 20…30 | 30…40 |

Содержание пылевидных и глинистых частиц в щебне из изверженных и метаморфических пород, щебне из гравия и в гравии не должно превышать для бетонов всех классов 1% по массе, а в щебне из осадочных пород не должно превышать для бетонов класса В22,5 и выше — 2% по массе; класса В20 и ниже — 3% по массе.

Содержание зерен пластинчатой (лещадной) и игловатой формы в крупном заполнителе не должно превышать 35% по массе.

Прочность щебня (гравия) должна быть не ниже данных табл. 5.

Таблица 5

| Класс бетона | В15 и ниже | В20 | В22,5 | В25 | В30 | В40 | В45 и выше |

| Марка щебня из природного камня | |||||||

| Марка щебня по дробимости | Др16 | Др12 | Др8 |

Марка щебня из изверженных пород должна быть не ниже 800, щебня из метаморфических пород — не ниже 600 и осадочных пород — не ниже 300, гравия и щебня из гравия — не ниже Др16.

Полные остатки на контрольных ситах при рассеве щебня и гравия фракций от 5 (3) до 10 мм, св. 10 до 20 мм, св. 20 до 40 мм, св. 40 до 80 (70) мм и смеси фракций от 5 (3) до 20 мм и от 5 до 15 мм должны соответствовать указанным в таблице 6, где и — наименьшие и наибольшие номинальные размеры зерен.

Таблица 6

Требования к щебню (гравию) по зерновому составу по ГОСТ 8267-93

| Диаметр отверстий контрольных сит, мм | ||||

| Полные остатки на ситах, % по массе | От 90 до 100 | От 30 до 80 | До 10 | До 0,5 |

Примечание

Примечание

. Для щебня и гравия фракций от 5 (3) до 10 мм применяют соответственно сита 2,5 до 1,25 мм, полные остатки на которых должны быть от 95 до 100% по массе.

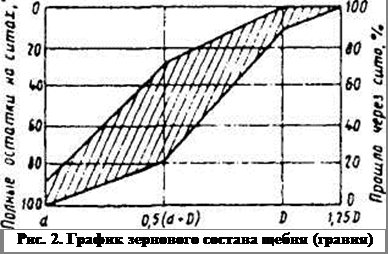

Зерновой состав щебня (гравия) должен располагаться в пределах заштрихованной зоны графика (рис. 2).

Щебень и гравий по морозостойкости подразделяют на следующие марки: F15; F25; F50; F100; F150; F200; F300; F400. Потеря в массе при испытании щебня (гравия) на морозостойкость замораживанием-отта-иванием должна быть не более 10%, а при числе циклов 50 и более – не более 5% (ГОСТ 8267-93).

Определение качества заполнителей для тяжелого бетона

Оценку качества мелкого и крупного заполнителей производят их рассев на стандартном наборе сит. Затем рассчитывают характеристики зернового состава и строят графики (рис. 1, 2). На основании графика зернового состава делают выводы о пригодности исследуемого песка в качестве мелкого заполнителя, а щебня (гравия) — в качестве крупного заполнителя для бетона.

1.3.1. Пример расчета и построения графика зернового состава песка

Исходные данные. При рассеве песка на стандартном наборе сит 2,5; 1,25; 0,63; 0,315 и 0,14 мм получились остатки на ситах, приведенные в прил. 2.

Задание. Необходимо вычислить частные и полные остатки, модуль крупности песка, построить график зернового состава и сделать заключение о пригодности песка как мелкого заполнителя для тяжелого бетона, класс которого приведен в прил. 1.

Пример расчета. Остатки на стандартных ситах при рассеве песка приведены в табл. 7.

Таблица 7

⇐ Предыдущая2Следующая ⇒

ЧТО ПРОИСХОДИТ ВО ВЗРОСЛОЙ ЖИЗНИ? Если вы все еще «неправильно» связаны с матерью, вы избегаете отделения и независимого взрослого существования…

Что делает отдел по эксплуатации и сопровождению ИС? Отвечает за сохранность данных (расписания копирования, копирование и пр.)…

ЧТО И КАК ПИСАЛИ О МОДЕ В ЖУРНАЛАХ НАЧАЛА XX ВЕКА Первый номер журнала «Аполлон» за 1909 г. начинался, по сути, с программного заявления редакции журнала…

Что способствует осуществлению желаний? Стопроцентная, непоколебимая уверенность в своем…

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

Виды бетонов.

В настоящее время в строительстве используют различные виды бетона. Разобраться в их многообразии помогает классификация бетонов. Бетоны классифицируют:

- по средней плотности;

- по виду вяжущего вещества;

- по назначению.

Многие свойства бетона зависят от его плотности, на величину которой влияют плотность цементного камня, вид заполнителя и структура бетонов. По плотности бетоны делят на:

- особо тяжелые с плотностью более 2500 кг/м3;

- тяжелые — 1800…2500;

- легкие -500… 1800;

- особо легкие — менее 500 кг/м3.

Особо тяжелые бетоны приготовляют на тяжелых заполнителях — стальных опилках или стружках (сталебетон), железной руде (лимонитовый и магнетитовый бетоны) или барите (баритовый бетон).

Тяжелые бетоны с плотностью 2100…2500 кг/ кубетон м. получают на плотных заполнителях из горных пород (гранит, известняк, диабаз). Облегченный бетон с плотностью 1800…2000 кг/ кубетонм. получают на щебне из горных пород с плотностью 1600…1900 кг/куб, м.

Легкие бетоны изготовляют на пористых заполнителях (керамзит, аглопорит, вспученный шлак, пемза, туф). К особо легким бетонам относятся ячеистые бетоны (газобетон, пенобетон), которые получают вспучиванием вяжущего, тонкомолотой добавки и воды с помощью специальных способов, и крупнопористый бетон на легких заполнителях.

Главной составляющей бетона, во многом определяющей его свойства, является вяжущее вещество, по виду которого различают бетоны: цементные, силикатные, гипсовые, шлакощелочные, полимерцементные и специальные. Цементные бетоны приготовляют на различных цементах и наиболее широко применяют в строительстве. Среди них основное место занимают бетоны на цементе (портландцемент) и его разновидностях (около 65% от общего объема производства), успешно используют бетоны на шлакопортландцемента (20…25%) и пуццолановом цементе. К разновидностям цементных бетонов относятся: декоративные бетоны, (на белом и цветных цементах), бетоны для самонапряженных конструкций (на напрягающем цементе), бетоны для специальных целей (на глиноземистом и безусадочном цементах).

Силикатные бетоны готовят на основе извести. Для производства изделий в этом случае применяют автоклавный способ твердения.

Гипсовые бетоны готовят на основе гипса. Гипсовые бетоны применяют для внутренних перегородок, подвесных потолков и элементов отделки зданий. Разновидностью этих бетонов являются гипсоцементные — пуццолановые бетоны, обладающие повышенной водостойкостью. Применение — объемные блоки санузлов, конструкции малоэтажных домов.

Шлакощелочные бетоны делают на молотых шлаках, затворенных щелочными растворами. Эти бетоны еще только начинают применяться в строительстве.

Полимербетоны изготовляют на различных видах полимерного связующего, основу которого составляют смолы (полиэфирные, эпоксидные, карбамидные) или мономеры (фурфуролацетоновый), отверждаемые в бетоне с помощью специальных добавок. Эти бетоны более пригодны для службы в агрессивных средах и особых условиях воздействия (истирание, кавитация).

Полимерцементные бетоны получают на смешанном связующем, состоящем из цемента и полимерного вещества (водорастворимые смолы и латексы).

Специальные бетоны готовят с применением особых вяжущих веществ. Для кислотоупорных и жаростойких бетонов применяют жидкое стекло с кремнефтористым натрием, фосфатное связующее.

В качестве специальных вяжущих используют шлаковые, нефелиновые и стеклощелочные, полученные из отходов промышленности.

Бетоны применяют для различных видов конструкций, как изготовляемых на заводах сборного железобетона, так возводимых непосредственно на месте эксплуатации (в гидротехническом, дорожном строительстве).

В зависимости от области применения различают:

- обычный бетон для железобетонных конструкций (фундаментов, колон, балок перекрытий и мостовых конструкций);

- гидротехнический бетон для плотин, шлюзов, облицовки каналов, водопроводно-канализационных сооружений;

- бетон для ограждающих конструкций (легкий);

- бетон для полов, тротуаров, дорожных и аэродромных покрытий;

- бетоны специального назначения (жароупорный, кислотостойкий, для радиационной защиты).

Общие требования ко всем бетонам и бетонным смесям следующие:

До затвердевания бетонные смеси должны легко перемешиваться, транспортироваться, укладываться (обладать подвижностью и удобоукладываемостью), не расслаиваться; бетоны должны иметь определенную скорость твердения в соответствии с заданными сроками распалубки и ввода конструкции в эксплуатацию; расход цемента и стоимость бетона должны быть минимальными.

Сфера применения

Использование МБ обуславливается отсутствием в районе производства цементно-песчаных смесей открытых месторождений пород с наличием крупных фракций.

Доставка щебня или гравия в отдаленные районы существенно повышает стоимость бетона, что сказывается на себестоимости конечного изделия. Эта причина является наиболее распространенной при принятии решения о производстве бетона с использованием мелких фракций.

Помимо сугубо экономических причин, существует множество изделий и конструкций, которые невозможно производить, применяя традиционные бетоны с крупными фракциями. К ним относят:

- асфальтобетонное покрытие;

- бетонные трубы большого и малого диаметра;

- элементы конструкции для возведения гидротехнических сооружений;

- трубы, обладающие особыми свойствами для отвода агрессивных вод;

- любые тонкостенные армированные конструкции (например, из МБ отливают сферические изделия, обладающие высокой прочностью и, вместе с тем, малым весом);

- плиты перекрытия для оборудования навесов в сельскохозяйственных сооружениях, где требуется перекрывать большие пролеты;

- бункерные сооружения, большие емкости для хранения сыпучих и жидких веществ и материалов;

- изделия с плотным армированием;

- арочные конструкции, способные перекрывать значительные пространства (например, при оборудовании выставочных павильонов).

Марки и классы

Основное применение мелкозернистый бетон имеет в стройконструкциях с элементами арматуры. За счет своей структуры песчаный бетон проникает в места частого расположения металлических конструкций, чего не может сделать обычный бетон. Удобен бетон при заполнении швов, стыков стен, ремонте трещин. Работа по гидроизоляции не обходится без песчаного бетона: именно им производится стяжка. Дорожные укладчики также не обходятся без данной строительной смеси: ей выстилают полотно дороги. Бетон подходит для производства бордюров, плитки для тротуаров.

Выпускается мелкозернистый бетон следующих марок:

- М100 – используется в качестве смеси для ремонта;

- М200 – также применяется для ремонтных работ и может подойти при возведении конструкций с невысокой степенью нагрузки;

- М300 – для форм с армированием;

- М350, М400 – для сооружения конструкций высокой степени прочности и надежности.

Учитывая универсальные свойства песчаного бетона, сфера его применения различна:

- отлив изделий (арки, брусчатка);

- сооружение тонкостенных конструкций с армированием;

- заливка трещин, щелей в бетоне-монолите;

- применение при строительстве дорог;

- производство труд для водоотвода, в том числе агрессивных жидкостей;

- покрытие пролетов между этажами;

- отлив емкостей для долгосрочного хранения продуктов, материалов;

- сооружение стен бункеров или к ним приравненных конструкций.

Прочность мелкозернистого бетона обозначается коэффициентом, который разделяет его на классы: чем больше значение, тем выше прочность материала:

- В3,5 – подходит для чернового использования и производства тротуарной плитки и бордюров.

- В7,5 – применяется при обустройстве дорожного полотна в качестве ее основы; также можно использовать для бордюров и тротуаров.

- В10 – цемент более высокой прочности, поэтому подходит в качестве фундамента.

- В12,5 – обладает устойчивостью к морозам, но разрушается от действия влаги; можно применять в ландшафтном дизайне, а также при черновых работах.

- В15 – показатель прочности и водоустойчивости выше, чем у других марок, поэтому бетон используется для монолитных сооружений, стяжек.

- В20, В25 – не впитывает влагу, выдерживает перепады температур, применяется при возведении лестниц, плит.

- В30 – используется для бассейнов, мостов, подвальных помещений.

- В60, В65 – подходит для применения в негативных природных и антропогенных условиях, используется при строительстве путепроводов, мостов, дорог.

- В70, В75 – применяется для сооружений повышенного уровня прочности.

- В80 – используется для возведения шахт, аэродромов, объектов военного назначения.

Приготовление мелкозернистого бетона

Заказать готовую смесь можно практически на любом заводе, который производит бетон. Также материал нередко делают самостоятельно, в бытовых условиях

Важно лишь применять составляющие высокого качества, без примесей и грязи, при этом цемент должен быть максимально свежим

Распределение песка на фракции

Песок в ходе подготовки просеивают через три сита. Вначале его пропускают через сетку с ячейками в 2,5 мм, получая первую фракцию (его нужно около 50-60% от всего объема песка). Следующую порцию сеют через сито с ячейками 1,2 мм, третью — через сито с ячейками 0,135 мм, причем эти фракции песка берут примерно в равных количествах.

Барабанный грохот для песка

Барабанный грохот для песка

Соединение с вяжущим веществом

В качестве вяжущего вещества используют портландцемент марок М400-М500, также можно брать сульфатостойкие и пуццолановые цементы, которые не вызывают коррозии арматуры и металлических крепежных элементов. Для получения высокопрочного бетона пропорции цемента и песка составляют 1:1,5, для более слабого раствора — 1:1,35.

Отмеривание воды

Жидкие добавки и пластификаторы вводят в воду, которая в дальнейшем применяется для разведения цементно-песчаной смеси. Количество воды должно быть таким, чтобы обеспечить бетону оптимальную текучесть при заливке в форму.

Соединение компонентов

Составляющие бетона перемешивают в бетономешалке. При увеличении количества цемента обязательно вводят новую порцию воды. Тем не менее, сильно от рекомендованных норм не отступают, иначе это отрицательно скажется на качестве готовой смеси.

Пневмонабрызг

Данная методика идеально подходит для нанесения мелкозернистого бетона. Она подразумевает разбрызгивание состава при помощи пневмопистолета, в емкость которого вливается раствор. Некоторые установки позволяют перемешивать компоненты и только потом распылять их. Набрызг происходит под действием сжатого воздуха прямо в форму, после чего бетон раскатывают валиком. Качество готовых изделий при применении пневмонабрызга улучшается благодаря вытеснению воды и повышению плотности раствора.

Особенности

В производстве искусственного камня задействованы элементы с определенными параметрами. Как правило, песок, входящий в состав, имеет размер фракций до 2,5 мм. Кроме наполнителей в состав входят базовые компоненты: вода, цемент, добавки.

Характеризуется материал следующими особенностями:

- Однородность состава позволяет достичь максимальной плотности раствора, а значит, высокой прочности конструкций.

- Отсутствие крупных частей придает раствору подвижность, позволяя свободно заливать его в труднодоступные места, придерживаясь различных форм строений.

- Во избежание проникновения воздуха в массу, уплотнение при помощи вибропресса не рекомендуется. Во время процесса в смесь попадает воздух, образуя пузырьки, которые отрицательно влияют прочность материала.

- Присутствие пористости положительно сказывается на сохранении тепла.

- Небольшая стоимость материала, причем комбинация компонентов, изменение пропорций, позволяет в результате получать различные технические характеристики растворов.

Свойства песчано-цементного бетона схожи по параметрам с классическим бетоном. Только согласно необычной структуре песчаного состава, выделяются некоторые отличия:

- удвоенное содержание цемента;

- наличие мелкозернистого компонента;

- отсутствие крупных частиц.

Понятие о материале

Мелкозернистый бетон – это искусственный бетонный камень, который производят с использованием цемента, песка разной фракции, воды. Такой бетон еще называют песчаным. Обычно величина наполнителя, который включают в состав, не превышает 2 миллиметров. В процессе смешивания песка с цементом и водой начинается химическая реакция, создающая прочный монолит.

Главные преимущества мелкозернистого бетона:

- Высокий коэффициент прочности на растяжение/изгиб.

- Возможность менять разные свойства материала – увеличивать прочность, морозостойкость, водонепроницаемость.

- Хорошая стойкость к вибрационным нагрузкам.

- Прекрасная трансформационная способность готового раствора.

- Максимально однородная структура за счет отбора наполнителя.

- Широкий выбор методов создания бетонной конструкции/изделия.

- Показатель морозостойкости в 2 раза выше в сравнении с обычным бетоном.

- Высокая водонепроницаемость при условии, что под мелкозернистый бетон состав подобран верно.

- Удобство транспортировки, отсутствие вероятности отслаивания.

- Высокая плотность камня благодаря специфической структуре компонентов.

- Продукт подходит для изделий любой прочности, разнообразных форм.

Из недостатков стоит выделить такие, как: высокий коэффициент твердости и сложности в механической обработке, увеличенный расход вяжущего, усадка при заливке/отливе изделий.

Марки и классы мелкозернистого бетона

Как и любые другие бетоны «семейство» мелкозернистых классифицируется по маркам и классам прочности. В соответствии с ними выбирается непосредственная область использования. Все эти данные представлены ниже.

Проектная марка М50 (класс В3)

Область применения: Этот вид низко-марочного бетона применяется для различных черновых строительных работ и для производства садовых бордюров.

Проектная марка М100 (класс В7,5)

Область применения: Такая марка отличается низкими эксплуатационными характеристиками. Обычно она используется в качестве базы при заливке дорог, плитки, бордюров и фундаментов.

Проектная марка М150 (класс В10)

Область применения: Хотя прочность подобной марки невысокая, ее морозостойкость выше, чем у предыдущего вида – F30. Чаще всего бетон этой марки используют в качестве основания различных фундаментов.

(класс В12, В12,5)

Область применения: Марка по морозостойкости – F50. Сфера применения немного расширяется до использования в ландшафтном дизайне.

Проектная марка М200 (класс В15)

Область применения: Такой бетон очень популярен при заливке монолитных оснований, некоторых видов строительных конструкций, а также при создании стяжек.

Проектная марка М250 (класс В20)

Область применения: Имеют марки по водопоглощению W6 и соответственно W8, W9, W11 по морозостойкости F150. Чаще всего их применяют при заливке фундаментов, отливке плит и лестниц, а также при создании садово-парковых дорожек.

Проектная марка М300 (класс В22,5, В25)

Проектная марка М350 (класс В27,5)

Проектная марка М400 (класс В30)

Область применения: Бетон таких марок имеет не только отличную прочность и плотность, но и высокую марку по водопроницаемости. Поэтому его, в основном, используют при строительстве мостов, лестниц, бассейнов, подвалов и многих несущих конструкций.

Проектная марка М450 (класс В35)

Проектная марка М500 (класс В40)

Проектная марка М600 (класс В45)

Проектная марка М700 (класс В50)

Проектная марка М750 (класс В55)

Проектная марка М800 (класс В60)

Область применения: Подобные бетоны выделяются не только высокими прочностными характеристиками, но и стойкостью к агрессивным воздействиям. Поэтому их часто применяют при строительстве объектов специального назначения.

Проектная марка М900 (класс В65 – В70)

Область применения: Бетоны этого типа, отличаются повышенными показателями прочности. Поэтому они популярны в тех областях, где требуется возвести особо прочные конструкции.

Проектная марка М1100 (класс В75 – В80)

Область применения: Такие марки относятся к бетонам специального назначения, так как они отличаются высокой устойчивостью к влаге и агрессивным воздействиям. Чаще всего используют при строительстве военных и гидротехнических объектов, шахт и мостов.

Успех применения мелкозернистого бетона – это не только качественное сырье и правильный подбор состава, но и грамотное использование строительного материала, в соответствии с рекомендуемыми областями использования.