Брикетирование угля в домашних условиях

Так как оборудование для производства каменноугольных брикетов дешевым не назовешь, покупать его для домашнего использования нерентабельно. Но народные умельцы и тут нашли выход из положения. Есть такой способ из угольной пыли сделать приемлемое топливо:

- Взять глины 5-10% от массы имеющегося угольного сырья, развести ее до кашеобразного состояния и перемешать с угольной крошкой.

- В заготовленные формы плотно уложить состав.

- Сформованный брикет вывернуть на полиэтиленовую пленку, где оставить сохнуть. Через несколько дней они становятся достаточно прочными, чтобы складировать в невысокие штабеля.

Для отопления частного дома такой вид топлива подойдет. Но перевозить такие брикеты невозможно – они рассыпаются. Горят лучше, чем пыль, и выдают больше тепла, но имеют довольно большую зольность – к «собственной» золе добавляется глина.

Есть еще механический способ брикетирования мелкого угля и его пыли. С использованием такого пресса промышленных объемов не достигнешь и транспортирования получаемая продукция не перенесет, но из пыли сформовать вполне пригодное для своей печи топливо можно.

https://youtube.com/watch?v=ZBSURtfZK-U

Вот как эти брикеты горят.

https://youtube.com/watch?v=ZYfnnoVxIG4

Согласитесь, установка выглядит вполне работоспособной, а имея руки сделать ее не так и сложно.

Оборудование для создания угля

Изготовление древесного угля – довольно привлекательная бизнес — идея. Для старта не нужны серьезные инвестиции, а востребованность продукции дает возможность быстро отыскать потребителей. Для того, чтобы разместить требуемое оборудование достаточно 200 кв. м. Одна печь для производства древесного угля обслуживается бригадой из 2-4 операторов.

Устройства для выпуска древесного угля можно разделить на три категории: стационарные, передвижные, дополнительные.

Углевыжигательная печь или пиролизная бочка является главным оборудованием процесса производства древесного угля. Именно в этом устройстве осуществляется пиролиз древесины. Сегодня можно найти такие печи нескольких модификаций, функционируют они различными методами. Бывают стационарные и передвижные углевыжигательные печи. Однако конечные продукты всегда имеют одинаковые свойства и качество.

Углевыжигательные печи помимо изготовления, выполняют роль утилизатора, обеспечивая двойную выгоду. По этой причине передвижные печи можно применять прямо на лесозаготовительных участках для безотходного производства, а также на стройплощадках.

Углевыжигательные печи помимо изготовления, выполняют роль утилизатора, обеспечивая двойную выгоду. По этой причине передвижные печи можно применять прямо на лесозаготовительных участках для безотходного производства, а также на стройплощадках.

Стационарные печи применяют для реализации беспрерывного изготовления древесного угля, когда не нужно менять место расположения. Стационарные устройства в отличие от передвижных имеют большие габариты, широкий набор реализуемых задач и высокую производительность. В стационарных вариантах можно использовать различные виды топлива. А в передвижных — исключительно остатки производства древесины.

Главным типом углевыжигательного оборудования можно назвать печь, в которой не происходит контакта между древесиной и газами топочного вида в процессе пиролиза. В этом устройстве сырье располагается в отдельной камере, которая имеет отверстия, пропускающие теплый воздух.

Еще один вид углевыжигательной печи имеет вертикальные реторты, вследствие наличия которых процесс пиролиза на всех стадиях осуществляется более качественно. Однако у такого оборудования есть один существенный недостаток — высокий уровень выброса отработанных газов в атмосферу. По этой причине такая углевыжигательная печь нуждается в дополнительных очистных фильтрах.

Углевыжигательная печь для изготовления древесного угля создается из кирпича или металла. Металл необходимо изолировать термостойким материалом, чтобы предотвратить теплоотдачу. Камеры и реторты создаются из жаростойких металлов.

Главные составные части печи:

- топочный блок. В нем сушится сырье

- углевыжигательный блок. В нем происходит процесс пиролиза

- основание. На него крепится топочный и углевыжигательный блок

- пандус. По нему выгружается емкость с готовой продукцией.

Дровокол является вспомогательным оборудованием, которое применяется для заготовки дров. Существуют горизонтальные и вертикальные дровоколы. В горизонтальных устройствах бревно кладется в желоб и направляется на нож, или же нож двигается к бревну. В вертикальных устройствах нож опускается на бревно. Такие дровоколы отличаются более высоким КПД, потому что бревно не подвергается трению.

Кроме этого к дополнительному оборудованию можно отнести:

- автоматическую линию фасовки древесного угля. Она выполняет задачу автоматизации и окончания процедуры изготовления древесного угля. Линия включает приемный бункер с сеткой, предотвращающей попадание головней, вибролоток, ковшовый транспортер и накопительный бункер с датчиком объема. Древесный уголь, постепенно продвигаясь по узлам линии фасовки, приобретает конечный внешний вид

- дозатор весовой. Этот аппарата в автоматическом режиме осуществляет распределение заданной массы крупнокусковых углей в мешки. Он дает возможность фасовать древесный уголь в виде конечного продукта

- сепаратор выполняет роль распределителя угольной продукции по заданным габаритам для разных нужд и ценовых категорий.

Стоит отметить, что оснащение, которое предназначено для изготовления древесного угля, не содержит вентиляторов и нагнетателей газа, вследствие чего наблюдается существенная экономия электроэнергии. Себестоимость изготовления уменьшается, а прибыль растет.

Качественно произведенный древесный уголь имеет структуру древесины, различимы годовые кольца на торце бруска. Если постучать по древесному углю получается звонкий звук. Он черного блестящего цвета, должен иметь минимальное число трещин. Наилучший уголь получается из березы и дуба, потому что имеет наиболее длительный период горения и стабильный жар.

Как получить максимальную пользу?

Чтобы топливо удерживало теплотворность, его нужно правильно хранить. Хоть и выгодно закупать уголь крупными партиями, не стоит делать это на несколько лет вперед. Самый нестойкий к хранению — бурый, он пролежит без потери свойств до полугода, дольше всего хранится антрацит до полутора лет. Для хранения угля выбирают темное, хорошо проветриваемое и защищенное от влажности место в подвале или сарае. Топливо складывают в специально сколоченные деревянные ящики или хранят в мешках.

Фото 4. Мешок с каменным углём. В такой упаковке лучше всего хранить угольное топливо.

Угольные запасы не боятся осадков, поэтому их можно оставить во дворе. Для такого хранения выбирают утрамбованную площадку, насыпают на нее уголь, уплотняют, чтобы снизить содержание воздуха, способствующее окислению.

Что представляют собой

Угольный брикет – твердотопливный продукт, изготавливаемый в виде брусков различных конфигураций и размеров, которые спрессованы под высоким давлением и температурой. Для скрепления частиц сырья и прочности изделий применяются цементирующие компоненты, которые могут быть органическими и неорганическими.

Эффективность этого энергоносителя заключена в его параметрах теплоотдачи и длительности горения, которые выше, чем у обычного каменного угля. Форма и плотность брикетов также имеют значение для эффективности, поскольку благодаря им это топливо поддерживает равномерное прогнозируемое прогорание и поддержание постоянной температуры в продолжительности всего процесса горения. Остающиеся после затухания отходы в виде золы составляют всего 3%, у традиционного угля этот показатель в 10 раз выше, при этом брикеты не разваливаются в печи до полного прогорания.

Брикетирование своими руками – за и против

Самостоятельно сделать пресс и наладить производство топливных брикетов возможно. Но это требует материальных затрат, физических усилий и времени. Надо учитывать и то, что достичь качества евродров, выпускаемых в заводских условиях, вряд ли получится. Конечно, можно приобрести станок, мало уступающий производственному, но затраты на приобретение будут колоссальными.

Необходимо хорошо представлять, для чего требуется собственное производство, какие есть для этого условия и какие предстоят затраты. Может быть, и не стоит отказываться от обычных дров или лучше закупать для отопления уже готовые брикеты.

Плюсы

Положительные стороны домашнего изготовления состоят в следующем. Собственные топливные брикеты не дадут качества горения, как у покупных, но будут эффективнее дров.

Если есть возможность получения большого количества древесных отходов – опилок, мелких обрезков, стружки, коры, – то из них выгоднее сделать спрессованные дрова. Опилки и стружка в чистом виде малопригодны для горения, а после обработки на станке для прессовки опилок из них выходит хорошее топливо.

Можно пустить в дело не только дровяные, но и любые другие горючие отходы – солому, сухие листья, бумагу, картон. По отдельности из них горючий материал – никакой, а в брикетах будет толк. Брикетированное топливо удобно для складирования и для загрузки в топку.

Минусы

Но есть и недостатки, о которых следует помнить. Попытки улучшить качество самодельных евродров могут привести к тому, что будет покупаться дорогостоящее оборудование или постоянно дополняться существующее. В итоге окажется, что выпуск собственных брикетов не оправдает затраты.

Самодельным топливным брикетам требуется место для качественной сушки. Просушивание на солнце не всегда оправданно. Требуется просторное сухое помещение. Хранить самодельные брикеты тоже надо так, чтобы они не впитывали влагу.

Домашние связующие материалы

На самодельных станках добиться давления, при котором из древесной массы выделяется лигнин, практически невозможно. Поэтому в сырье для самостоятельного брикетирования обязательно надо добавлять материалы, которые помогут связать, склеить сырье в монолитный брикет. Чаще всего для этих целей используют:

- глину. Объемная пропорция 1 к 10 древесного сырья;

- клей. Годится любой, но, естественно, лучше брать самый дешевый;

- измельченную бумагу или картон. Помимо того что это тоже горючий материал, в бумаге содержится лигнин. А бумажный лигнин свои клейкие свойства проявляет при замачивании. Правда, потом понадобится дополнительное время на просушку брикетов, содержащих бумагу.

Чтобы связующие добавки в полной мере проявили свои свойства, их надо тщательно перемешивать с горючим сырьем, а потом эту смесь замачивать в воде.

В этом основное отличие домашнего изготовления. Сушат топливные брикеты уже после прессовки, чтобы они затвердели, держали форму и хорошо горели.

Преимущества использования топливных брикетов

Топливные брикеты – это твердое топливо, изготавливаемое путем прессования различных видов предварительно измельченного сырья, в качестве которого могут быть использованы:

- древесные опилки и стружка;

- древесная кора, листва и хвоя;

- солома и тростник;

- торф и угольная пыль;

- птичий помет;

- бумага и картон.

Залог высокой теплотворности брикетов – высокая плотность и низкая влажность

Какие преимущества у древесных топливных брикетов перед обычными дровами?

- Время горения брикетов из опилок как минимум в два раза дольше, чем период, за который сгорают обычные дрова.

- Количество золы, остающейся после полного сгорания древесных топливных брикетов, в среднем составляет около 1 % от общей массы использованного топлива.

- При горении брикеты практически не искрят и выделяют минимальное количество дыма.

Топливные брикеты сгорают практически полностью, оставляя лишь небольшое количество золы

Кроме того, следует отметить и экологическую безопасность такого топлива, так как для брикетирования опилок в промышленных условиях практически не используются дополнительные химические вещества, которые могут нанести вред здоровью людей и окружающей среде.

- обогрев частных домов и дач;

- обеспечение функционирования котельных средней мощности, при помощи которых обогреваются строения различного назначения;

- использование в качестве наполнителя для кошачьих туалетов, а также для локализации и удаления влаги из любых мест в доме.

Среди достоинств топливных брикетов также следует выделить их компактность, что обеспечивает удобство транспортировки и хранения такого вида топлива.

Один поддон с брикетами занимает в несколько раз меньше места, чем дрова, способные выдать такое же количество теплоты

Какой уголь лучше выбрать для мангала, гриля?

Чтобы выбрать качественный уголь для нашего мангала, нужно научиться отличать материалы по их характеристикам:

Если перед нами стоит задача быстро разжечь уголь и создать в мангале высокие температуры, лучше выбирать угли из твердых пород древесины. Самые дешевые материалы изготавливаются на основе так называемых топливных отходов, для которых характерен, прежде всего, быстрый процесс обжига — в результате одной «дозы» такого древесного угля достаточно для 12-15 минут прогорания.

Еще эксперты рекомендуют покупать угли, полученные из лиственных деревьев. Почему? Они содержат небольшое количество влаги, поэтому при горении они выделяют большее количество углерода, а следовательно — быстрее горят. Чуть хуже по качеству угли, полученные из хвойных деревьев.

На рынке вы также можете найти кокосовый уголь, изготовленный из скорлупы кокосовых орехов. Он считается более экологичным, потому что не содержит химикатов или смол. Более того, кокосовый уголь горит дольше (вплоть до нескольких часов), генерирует более высокую температуру и не производит удушающий дым и запах. Однако его недостатком является высокая цена, часто в несколько раз превышающая стоимость традиционного древесного угля.

Способ производства

В этом отношении мы можем выделить два типа продукта:

- Генерируемый уголь — его получают при температуре около 450 градусов по Цельсию;

- Древесный уголь — при его производстве температура может достигать даже 700 градусов по Цельсию.

Указанная температура играет очень важную роль. Чем она выше, тем более чистый углерод присутствует в материале. Это также означает количество золы, остающейся при выгорании топлива. В случае получаемого углерода образуется более чем в два раза больше золы и летучих веществ. Это означает, что сорт глютена окажется лучше по качеству. Для его приготовления необходимо использовать усовершенствованную ретортную печь, поэтому окончательная цена на горячий уголь может быть выше.

Размер угля

Если вы заметили в пачке древесного угля, в основном, маленькие и небольшие куски, с одной стороны — это плюс (они быстрее загорятся), но с другой стороны минус (они прогорят еще при низкой температуре, недостаточной для прожарки мяса). Поэтому эксперты рекомендуют покупать пакеты с большими кусками угля.

Уголь для мангала и гриля. Цена

Древесный уголь стоит дешево. В большинстве магазинов можно купить упаковку в 2,5 кг всего за 100-150 рублей. Правда, более качественные угли (см. выше) обойдутся примерно в 2 раза дороже.

Безусловно, самым дорогим является кокосовый уголь, цена которого достигает 600-700 руб за килограмм.

Технологии брикетирования угля

Угольные брикеты изготавливают из бурого угля, крошки и пыли антрацитов и каменных углей, полукоксовой и коксовой мелочи. В зависимости от типа исходного сырья в него добавляются или нет связующие компоненты.

Формирование брикетов из бурого угля происходит без добавления связующих, так как сам материал содержат до 20% битумов. При переработке сырье измельчают, нагревают и сушат, доводя до 18-20% влажности. После охлаждения полученную крошку подают в пресс высокого давления, где формируется кусковое топливо. Их после охлаждения можно использовать или улучшить качественные характеристики в установках по полукоксованию.

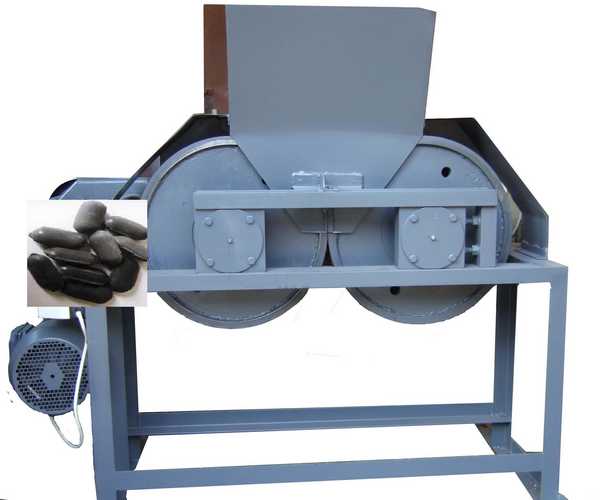

Пресс для брикетирования угля

Пресс для брикетирования угля

Брикетирование мелочи каменных углей также может происходить как с использованием связующих, так и без них. При промышленном изготовлении в качестве связующего элемента добавляют следующие вещества:

- нефтебитум;

- лигносульфонаты;

- меласса;

- жидкое стекло;

- цемент.

Жидкое стекло и цемент используются при переработке некоторых видов угля и мелкого кокса. Такие брикеты применяют в металлургии в тех процессах, где наличие подобных составляющих допустимо. Каменноугольная смола и нефтебитум также используются для производства топлива промышленного применения. Для отопления домов такие брикеты не подходят: при сгорании выделяется бензопирен и другие вредные вещества, так что они запрещены СЭС и спрос на них весьма ограничен.

Есть две технологии брикетирования: с добавлением связующего компонента или без него

Есть две технологии брикетирования: с добавлением связующего компонента или без него

Для брикетов бытового использования в качестве связующего элемента используют чаще всего крахмалы, которые добавляют в крошку до получения вязкой массы. Иногда добавляют сахара, целлюлозу, патоку. Глина, гипс и известь используются реже, так как увеличивают зольность и снижают удельную теплоемкость топлива. Тип и количество связующего компонента подбирается исходя из качеств угольного сырья в процессе производства. Ориентиром служат механические характеристики брикета, но важна также и энергетическая ценность получаемого топлива.

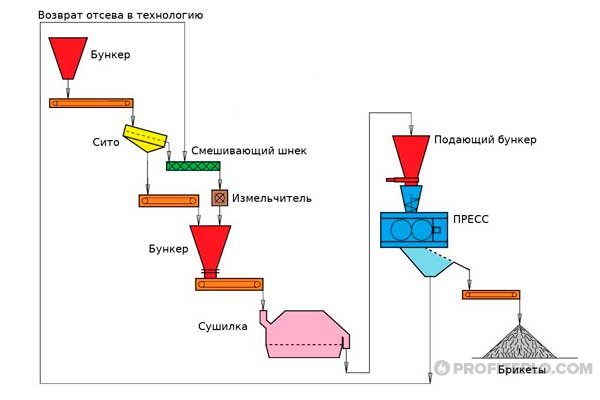

Изготовление угольных брикетов для бытового использования состоит из следующих этапов:

- Сушка. Чем меньше влаги в сырье, тем прочнее будут брикеты.

- Удаление летучих составляющих. Этот этап необходим при переработке угля низких сортов с содержанием большого количества летучих веществ. Используют для этого коксовую печь или перегонный аппарат.

- Измельчение.

- Добавление связующих веществ и перемешивание его с угольной крошкой. Данный состав называют шихтой.

- Смесь подается на пресс, где под давлением формуются брикеты.

- В некоторых случаях (зависит от используемого связующего компонента) требуется нагрев в печи до 300оС.

- Охлаждение.

Разработки последних лет позволили формировать каменноугольные брикеты без применения связующих из любых отходов угольной промышленности. Брикетирование в таких установках проходит в два этапа. Сначала измельченный уголь проходит первоначальное уплотнение за счет удаления пустот между частицами. Затем путем повышения давления до 100—200 Мн/м2 происходит деформация и уплотнение самих частиц.

Так выглядит прессованный уголь

Так выглядит прессованный уголь

При этом выделяются фенолы и смолы, которые при добавлении воды образуют натуральный связующий компонент. Весь процесс находится под контролем микропроцессора. Полученные таким способом брикеты горят без дыма и не выделяют вредных веществ. Стоит ли говорить, что подобный пресс для брикетирования угля стоит немало? Отсюда и высокая стоимость конечной продукции. Зато перерабатывается уголь любой марки, брикеты получаются крепкие, с большой теплотворной способностью, горят без дыма и каких-либо существенных выделений атмосферу.

Теплотворная способность брикетов из каменного угля 6000ккал/к

Теплотворная способность брикетов из каменного угля 6000ккал/к

Есть еще несколько технологий, позволяющих делать каменноугольные брикеты без связующих. Для этого используют специальные валковые прессы, но перерабатываются таким способом не все марки. В некоторых разработках к крошке высокосортных углей добавляют некоторую часть сырья с высоким содержанием смол (спекающиеся угли). Полученную смесь разогревают до температур пластификации спекающихся углей, после чего смесь немного остужают и затем формуют брикеты.

Брикетирование угля в домашних условиях

Для брикетирования угля в домашних условиях промышленная технология не подходит. Высокая цена оборудования для производства угольных брикетов, большие энергозатраты, необходимость получения огромного количества разрешений от госорганов в разы увеличивает себестоимость готовой продукции. Но с целью отопления небольшого частного дома необходимости в организации масштабного производства нет. Для изготовления 3-4 тонн брикетов (зимний запас) вполне можно обойтись подручными средствами.

Оборудование для брикетирования в домашних условиях

Оборудование для брикетирования в домашних условиях

Самый простой способ, который был хорошо знаком еще нашим прадедам:

Угольная пыль смешивается с глиной в соотношении 10:1 с добавлением небольшого количества воды для образования густой массы. Глина является безопасным связующим компонентом, который не даст брикетам развалиться

Важно тщательно перемешать все компоненты смеси. С этой целью часто используют строительный миксер

Далее раствор разливается по формам

Это могут быть как специальные емкости, так и бывший в употреблении инвентарь (старые кастрюли, ведра, ящики). Если нет емкостей, угольные лепешки можно формировать и вручную, как делали наши предки. После полного высыхания брикетированный уголь можно отправлять на хранение.

Несмотря на то, что, согласно производственной технологии, смесь сушится, во время домашней заготовки брикетов смесь увлажняется. В данном случае угольные брикеты, сделанные своими руками, имеют следующие отличительные черты:

- Неидеальная форма.

- Разный уровень влажности и, следовательно, теплоотдачи.

- Невысокая прочность, которая не позволяет транспортировать брикеты.

Самодельный угольный брикет

Самодельный угольный брикет

Но данные свойства не мешают изделиям с низкой себестоимостью хорошо гореть, особенно по сравнению со спекшейся пылью. Такой вариант гораздо удобнее и практичнее.

А если процесс все-таки хочется как-то автоматизировать, то можно последовать примеру домашних умельцев и самостоятельно изготовить оборудование, похожее на производственное:

- Станок, позволяющий сделать брикеты вручную. Инструкцию того, как сделать станок, легко найти в сети Интернет. Для ручного прессования хорошо подходит агрегат, предназначенный для домашнего производства кирпичей. Материалами, позволяющими сварить раму, являются профильная труба и уголок 40*40 мм. Сверху монтируется приемный бункер. Сбоку крепится ручной механизм для брикетирования смеси в изделия прямоугольной или цилиндрической формы. Технология:

- Сырье максимально измельчается. Мелкая фракция обеспечивает прочность и качество брикета.

- Добавление воды позволит приготовить липкую к рукам смесь. Допустимо добавление глины в небольшом количестве, чтобы несильно повысить зольность горючего.

- Далее смесь засыпается в бункер, откуда происходит наполнение формы. Брикет выдавливается нажатием рычага.

- Обратное движение рычага приводит к выталкиванию брикета из формы. Он снимается и располагается на солнце для высыхания.

- Шнековый пресс, где изделия брикетируются методом экструзии. В данном случае финансовые затраты на сборку машины, как и ее производительность будут больше. Вам понадобится:

- Толстостенная труба из стали для изготовления корпуса. Внутри она протачивается согласно желаемому размеру шнека.

- Шнек, произведенный из углеродистой стали повышенной прочности.

- Матрица с одним или несколькими отверстиями из того же материала.

- Электродвигатель мощностью от 4 кВт.

- Ременная передача (минимум 3 ремня).

- Приемный бункер.

Технология изготовления брикетов угля без связующего

Технология изготовления брикетов угля без связующего

Изготовление корпуса, матрицы, шнека лучше доверить хорошему токарю

Важно, чтобы диаметры шкивов обеспечивали скорость вращения шнека не более 200 оборотов/мин. Двигатель необходимо заземлить перед подключением его к домовой электросети. Технология производства:

Технология производства:

- Сырье измельчается и смешивается с водой.

- При включенном двигателе смесь загружается в бункер.

- Появляющиеся «колбаски» режутся на кусочки желаемой длины и выкладываются на стеллаж для просыхания.

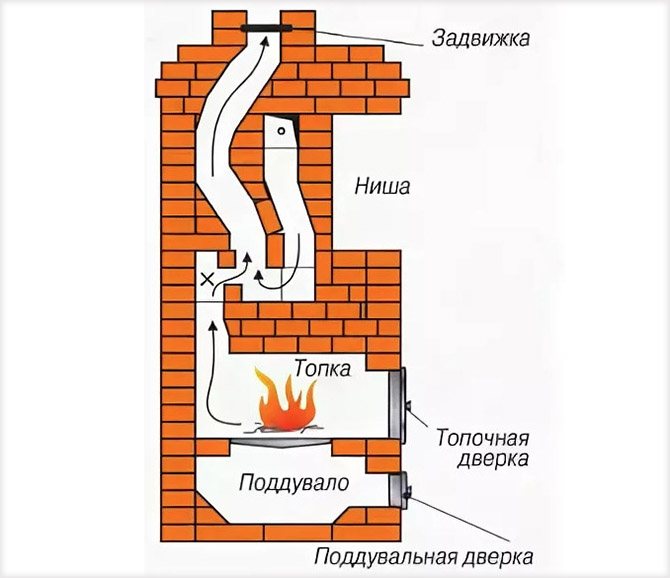

Печи, предназначенные для отопления углем

Топка углем в промышленности сопровождается температурой до 2000 °C, в домашнем хозяйстве стены печи должны противостоять жару до 1000 °C. Печи с низкой жаропрочностью испортятся от сгорания угля, кроме того, применение угля в них создает пожароопасную ситуацию.

Лучше всего для растопки углем подходит печь-буржуйка. Она изготовлена из жаропрочного материала, способного противостоять сильному пламени в течение длительного срока. Топить такую печь можно дровами и углем, не опасаясь пожара или поломок.

Кирпичные печи частично подходят для отопления породой. Решающую роль играет конструкция. Отопление допустимо в случае, если конструкция содержит толстый стальной каркас для сопротивления жару. Металлические стенки не должны быть меньше 0,5 см. Также хорошо подходят для угольного топлива печи из шамотного кирпича. Этот материал отлично противостоит воздействию жара, в отличие от обычных кирпичей, которые от воздействия горящих углей становятся хрупкими, деформируются и разрушаются.

В кирпичной печи, растапливаемой углем, должна быть чугунная колосниковая решетка. Это обязательный элемент конструкции, наряду с дополнительной вытяжкой, установленной специально с целью облегчить отопление углем. Решетку располагают на 2 ряда ниже обычного. Для предотвращения утраты тепла зольник и решетка должны иметь одинаковые размеры.

Банная печь может отапливаться угольной породой, если ее стенки не менее 40 мм.

Применение угля в неподходящей или бракованной печи может привести к задымлению помещения. Частая причина – дымоход объединен с другой печью без использования рассекателя. Для одиночной конструкции вызывать дым может одна из проблем:

- Кладка печи частично разрушилась или повреждена.

- Конструкция или ее часть подверглись воздействию сильного холода.

- Каналы печи засорились.

Уголь абсолютно не подходит для растопки русской печи. Это обусловлено конструкцией – печка строится с расчетом на использование дров, которые выделяют меньше тепла. Она не выдерживает жара, который создают угли при сгорании.

Голландская печь также не терпит угольного топлива. После нескольких растопок при таких температурах конструкция подвергается деформации. Детали голландки приходят в негодность, а дымоход моментально засоряется.

В некоторых печах для безопасного отопления углем устанавливают пару водяных котлов, чтобы не допустить излишнего воздействия температуры на стенки.

Поддувало и топка в печи

О технологии брикетировании угля

Один из способов сжигания угольной мелочи – это растопить котел дровами, а потом сверху на горящие поленья подсыпать пыльную фракцию топлива. Но это слишком хлопотное дело, поскольку угольная пыль должна подсыпаться небольшими порциями, а значит, — часто.

Если же загрузить большую порцию, то часть горючего обязательно просыплется в зольник и уйдет в отходы, а остальное топливо заполнит щели между древесиной. Воздух перестанет поступать в зону горения и в результате топка начнет затухать.

Наилучший способ – это методом прессования формировать из мелкой фракции брикеты, которые после этого очень хорошо горят, выделяя большое количество теплоты. Такое решение, как брикетирование углей, было предложено еще в начале позапрошлого века в России изобретателем А.П. Вешняковым и по сей день успешно используется как в промышленных целях, так и в быту. Суть его в том, что уплотнение угольной мелочи с помощью высокого давления на специальном оборудовании позволяет получать топливо, чья теплотворная способность не меньше, чем у качественных углей.

Глубоко не вдаваясь в тонкости технологического процесса и классификацию разных марок горючего, отметим, что подобные брикеты производятся в двух видах:

- со связующими веществами для промышленных целей;

- без связующих, предназначаются для сжигания в бытовых котельных установках.

Поскольку нас интересует технология производства угольных брикетов без всяких добавок для бытовых целей, то стоит рассмотреть именно ее. Итак, последовательность процесса следующая:

- сначала уголь проходит операцию измельчения, при этом допускается максимальная крупность фракции 6 мм;

- следующая операция – сушка с целью добиться оптимальной влажности 15%. Для этого применяется особое оборудование для производства угольных брикетов – паровые или газовые сушилки;

- после сушки состав охлаждается и подается на прессование. Операция проходит при давлении 100—150 МПа в так называемом штемпельном прессе;

- окончательное охлаждение и отгрузка на склад.

Примечание. Здесь описан традиционный технологический процесс, но требования к крупности фракции и влажности сырья могут изменяться в зависимости от используемого оборудования. Например, современный мини-завод российской компании ЮНИТЕК требует размеров частиц до 0.25 мм с влагосодержанием от 6 до 16%. То есть, в этом случае технология брикетирования угля должна предусматривать более качественное измельчение, зато и давление прессования применяется гораздо ниже.

На выходе получается угольный брикет, чья зольность не превышает 15—20%, максимально допустимая механическая нагрузка – 3 кг/см2, а при падении с высоты до 2 м изделие теряет не более 15% своей массы в результате удара. Теплота сгорания зависит от марок углей, из которых брикет спрессован.

Топливные брикеты для камина

Топливные брикеты – вид твердого топлива, альтернатива обычным дровам или углю.

За счет правильной формы и одинакового размера их также называют евродрова. Их можно использовать в каминах, печах, твердотопливных котлах и других отопительных приборах, работающих на твердом топливе.

Брикеты делают из отходов деревообрабатывающей и пищевой промышленности – древесных опилок, шелухи риса, гречки или семечки. Также используют доступные и недорогие материалы, представляющие энергетическую ценность: солому, торф или тырсу (травянистое растение).

В составе брикетов отсутствует клей или другие связующие элементы. Прочность и форму брикет набирает за счет сильного прессования и максимальной сушки. Потому их сжигание не вредит здоровью человека.

Качественный брикет изготовлен из опилок и щепы, он – плотный и разламывается с большим усилием. В упаковке не должно быть большого количества сыпучих опилок.

Они бывают разного типа:

-

«Кирпичики» выпускают прямоугольной формы (60 × 90 × 150 мм). Они имеют оптимальное соотношение цены и качества. Материал удобен в складировании, имеет большую плотность. При горении практически не выделяет дыма и запаха гари, а также не засоряет дымоход.

При выборе старайтесь избегать материалов белого цвета с мелкозернистой структурой. Скорее всего, их изготовили из отходов производства фанеры и МДФ-плит – березовой и сосновой пыли. Эта пыль получается от шлифовки, и в сырье для брикетов попадает не только древесина, но и разные смолы и клей, вредные и для печи, и для ее владельца.

«Квадратные с отверстием» брикеты характеризуются большой плотностью и имеют форму неправильного многогранника с характерной темной коркой от обжига и отверстием по центру. Размеры – 60 × 200-300 мм.

Они имеют втрое большую площадь поверхности, поэтому очень интенсивно и красиво горят. В основном их используют для каминов и мангалов, то есть там, где эстетическое удовольствие от созерцания огня важнее, чем стоимость тепла и продолжительность горения.

Все без исключения топливные брикеты, сделанные из чистых древесных опилок, имеют очень низкую зольность (до 1 %, со 100 кг топлива получается максимум 1 кг золы), не искрят, не дымят. За счет значительной плотности и малой влажности (до 8 %) достигается высокий коэффициент полезного действия при горении.

https://youtube.com/watch?v=9S43Qtsfx-A

Преимущества топливных брикетов:

- Идеально подходит в качестве топлива для каминов, печей, твердотопливных котлов;

- Доступность в продаже. Брикеты можно приобрести в супермаркетах, магазинах, интернете и т. п.;

- Брикеты упаковывают в удобную упаковку, которая ничего не загрязняет во время транспортировки, а также их удобно хранить;

- Теоретически брикеты должны иметь влажность меньше чем 10%;

- Хорошие брикеты имеют высокую энергетическую ценность, которая генерирует большое количество тепла в течение длительного времени;

- Брикет сгорает до конца, не оставляя много золы;

- Хорошие брикеты не загрязняют дымоход и не вызывают коррозию;

- Есть экологическим и возобновляемым источником энергии;

- Хороший брикет не рассыпается и не превращается в кучу опилок;

- Зола после сжигания брикета, это достаточно хорошее естественное удобрение;

- При сгорании брикетов не загрязняется стекло;

- Не засоряет экологию;

- Брикеты можно положить в камин и определенный период не докладывать.

Недостатки древесных брикетов:

- Брикеты надо покупать только хорошего качества, потому что не каждый продукт из прессуемой стружки имеет право называться «топливным брикетом»;

- Нельзя покупать брикеты из опилок МДФ, фанеры, плит или из другого мусора. Сжигание таких псевдобрикетов приведет к засорению камина и дымового канала;

- При сжигании дров, мы сжигаем кору, которая имеет смолу. Это загрязняет стекло и камин;

- Древесина должна полежать как минимум 1,5 года, чтоб получить естественную сушку;

- Также не рекомендуется использовать брикеты из сосновых пород деревьев, поскольку там есть остатки смолы;

- Вы можете купить брикеты с высокой влажностью;

- Брикеты не дают красивого огня, но дают высокую температуру;

- Топить брикетами надо учиться, поскольку горение существенно отличается от горения дров.

Достоинства и недостатки продукта

Продавцы угольных брикетов настаивают на том, что теплотворная способность их товара значительно выше, чем у остальных видов топлива. Это может соответствовать действительности, поскольку теплота сжигания 1 кг антрацита составляет 8 киловатт, а дрова и брикеты на основе древесины выделяют до 5 кВт/кг. К преимуществам брикетированного угля также относятся:

- укрупнение частиц исходной фракции;

- уменьшение объёма вредных выбросов в атмосферу при горении;

- высокое качество продукции при стандартных показателях;

- лёгкость хранения и транспортировки;

- простота контроля расходования;

- борьба с самовозгоранием угольной мелочи;

- экологическая чистота и отсутствие вредных химических добавок;

- высокая теплоотдача;

- лёгкость воспламенения и длительность горения.

https://youtube.com/watch?v=jgT9fpwDmZw

Однако владельцы твердотопливных котлов называют ряд причин низкой популярности угольных брикетов в сравнении с древесными аналогами. К недостаткам можно отнести следующее:

- оборудование тяжело растапливается, а тепла топливо даёт недостаточно;

- при горении в помещениях присутствуют неприятные запахи;

- изделия свободно крошатся и становятся бесформенными при транспортировке;

- образуется большое количество золы.

Негативные отзывы объяснимы, если вспомнить, что недобросовестные производители с целью получения максимальной прибыли пытаются использовать шихту, шлам и другие угольные продукты, непригодные для отопительных нужд. Настоящие антрацитовые брикеты с насыщенно-чёрным глянцевым цветом найти в продаже трудно. Отсюда следуют закономерные выводы, что предпочтительнее изготавливать угольные брикеты самостоятельно и приобретать для этого сырьё высокого качества.

Не стоит тратить силы и средства на прессование низкокалорийных сортов угля, хотя и такие брикеты в грамотном сочетании с дровами значительно снизят общие затраты в отопительный сезон. Изготовленные кустарным способом, они невыгодно отличаются от заводских аналогов: дают немного тепла при горении, хрупкие и разрушаются при перевозке. Но здесь есть возможность позаботиться о качестве исходного материала и отрегулировать содержание добавок. А себестоимость домашних кирпичиков, подушечек и колбасок получается значительно привлекательнее, чем цены их фабричных собратьев.