Кто изобрел?

Дуговая электрическая печь, а именно эффект плавления металла с помощью электрической дуги был впервые показан отечественным ученным Поповым в начале 19 века. Такие опыты показали, что с помощью электродуговой установки можно не только расплавлять металл и стали, но и восстанавливать новые материалы из окислов при нагревании совместно с углеродистыми восстановителями. Эти опыты стали прародителем электрической дуговой сварки.

Но параллельно с Поповым, исследования проводились и зарубежными ученными. Уже 1810 году Дэви Гемфри была показана первая экспериментальная установка горения дуги, а в 1853 была осуществлена попытка построения первой плавильной печи Пишоном. 1878 – год, когда Вильгельмом Сименсом был получен патент на изобретение первой печи, работающей на электродуге. Но первая в мире сталеплавильная дуговая установка появилась только 1899 году. Поэтому, споры кто изобрел это устройство тянутся до наших дней.

Широкое применение в сталеплавильной промышленности таких устройств началось после окончания 2 Мировой войны.

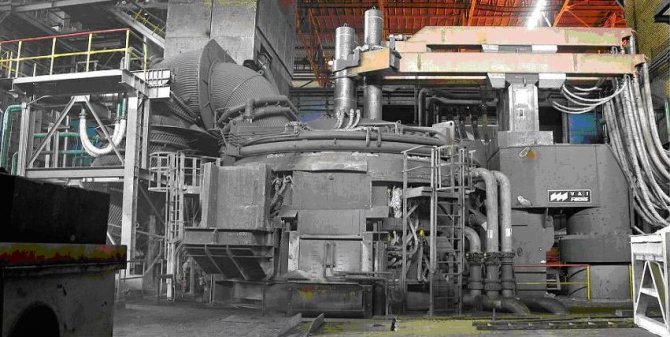

Несколько фото электродуговых печей:

Виды и методы электродуговой сварки

Применяемый вид электродуговой сварки определяется:

- свариваемыми материалами;

- толщиной заготовок;

- условиями сварки.

По степени автоматизации процесса дуговой сварки различают

- ручную электродуговую сварку;

- полуавтоматическую — вместо стержня используется сварочная проволока, которая подается в рабочую зону специальным механизмом, также автоматизирована подача защитных газов;

- автоматическую — Проводится в атмосфере защитных газов без участия человека.

По типу применяемого электрода оазличают сварку: плавящимся ( включая полуавтоматическую) инеплавящимся, используемым только в качестве проводника тока к зоне дуги.

Производители

Рынок сталеплавильной электродуговой техники завален предложениями о поддельных, кустарных моделях по низкой цене. Поэтому планируя покупку, найдите в интернете сайт производителей подобной техники и закажите печи напрямую или через официальных дилеров. Покупая агрегаты у непроверенного продавца, вы рискуете приобрести некачественную и недолговечную конструкцию, пускай и за небольшие деньги.

Приведем краткий список компаний производителей электродуговых печей:

- Группа компаний «Thermal Technology» производит разнообразные по конструкции и мощности сталеплавильные агрегаты для лабораторных исследований и металлургической промышленности. Высокотемпературные печи могут проводить плавку в вакууме или при атмосферном давлении. Во всех случаях проводится тщательный контроль состояния воздуха в камере с расплавом. Технику используют не только в сталеплавильной отрасли, она успешно работает при выращивании монокристаллов и для получения оптоволокна.

- Российский производитель, компания «Оптим Толедо» выпускает электрические сталеплавильные печи для промышленных установок под маркировкой «ДППТ» и «ЭШП». Модели «ДППТ» одни из самых мощных промышленных сталеплавийных электродуговых печей. В них собран весь запас конструкторов и эксплуатационников при проведении разработки проекта для плавильных устройств, работающих на переменном электрическом токе. Мощные преобразователи постоянного тока работают для обслуживания печей, модели ДСП.

- Дуговая сталеплавильная печь от Тайваньской компании «LEGNUM» популярная марка производителей на российском рынке. Тиристорные электрические плавильные печи работают не только с металлами. Простота и надежность конструкции позволяет выполнять устройства в 2 вариантах. Они могут поставляться с гидравлической модификацией или редукторной. Отлично подходят для малого и среднего сталеплавийного предприятия с 3уровнем производительности свыше 2000 тонн в течение года.

- С 1989 года на российском рынке успешно работает научно – техническая компания «ЭКТА», специализирующаяся на выпуске термического промышленного оборудования. Научные методы, используемые при разработке и проектировании печей позволяют компании конкурировать с зарубежными производителями, особенно по соотношению цены и качества продукции. Дуговые печи переменного и постоянного тока могут использоваться для производства сплавов алюминия и других металлов.

- Печи от китайской компании «Чжэнчжоу Ланьшо промышленная печь» обеспечивают быструю плавку при пониженной себестоимости работы агрегата. Минимальные габариты при большом объеме загрузки, отличные показатели по теплоотводящим характеристикам и минимальный уровень загрязнения окружающей среды при полной загрузке и плавления шихты – это не полный список достоинств этой техники. Модели «KGPS 200кВт» применяются для производства нержавейки, чугуна, всех видов легированных, жаропрочных и конструкционных сталей. Можно использовать для получения цветных и драгоценных металлов.

Цены указывать нет смысла, они очень быстро меняются. Поэтому, советуем обратиться к производителям напрямую и узнать стоимость на интересующую вас технику.

Достоинства дуговых электропечей

Дуговые электропечи давно уже преобладают на сталелитейном производстве, благодаря преимуществам, которые дает этот способ плавки. Достоинства дуговых сталеплавильных печей заключаются в следующем:

- За счёт особенностей конструкции электропечей, можно использовать конструкционные детали, которые способны подвести тепло к месту плавки, благодаря чему там удаётся создать высокую температуру плавления;

- Электрические дуговые печи не нуждаются в создании специальной атмосферы в своей рабочей зоне. В результате этого отпадает надобность в различных дополнительных системах, создающих определённую атмосферу, что значительно снижает экономические затраты при производстве качественной высоколегированной стали;

- Имеется возможность максимально быстро достичь температуры плавления металла, что позволяет оперативно внести в расплавленную массу нужное количество легирующих добавок;

- Даёт возможность вводить безокислительные шлаки, что помогает снизить процент угара от легирующих компонентов;

- Можно быстро и плавно регулировать температуру плавления;

- Можно выплавлять стали с минимальным количеством оксидных неметаллических включений.

Большинство современных моделей дуговых электропечей используются для плавления железного лома, из которого получают высококачественную сталь. Готовый продукт передаётся на следующий этап обработки. Возможности дуговой сталеплавильной печи позволяют выплавлять огромное количество сортов сталей и чугунов.

Плавка металла в домашних условиях

Уже давно мужчины стали думать о том, как создать собственную печь для плавки металла в домашних условиях. Она должна быть портативной и соответствовать всем условиям. На производстве установлены печи для плавки большого количества металла. В домашних условиях можно собрать печь для плавки до пяти килограмм алюминия. Рассмотрим, как сделать плавильню в домашних условиях.

Плавка металла в домашних условиях

Оборудование и материалы, которые понадобятся

Для того, чтобы произвести плавку металла необходимо купить следующие компоненты для изготовления:

- огнеупорный кирпич;

- гвозди;

- трансформатор;

- медный провод;

- графит;

- слюда;

- асбестовые и цементные плитки;

- газовая горелка;

- тигель.

Размеры будут варьироваться от желания собирающего ее. Лучше создать небольшую печь для переплавки металлов, если вы хотите ее использовать только для своих нужд. Вы потратите меньше времени на ее изготовление, и на разогрев ее будет тратиться малое количество киловатт. Если вы делаете ее на солярке или на угле, то не забудьте про установку теплоизоляции и поддува воздуха.

Самодельные тигели

В электропечи плавятся такие металлы, как железо, никель, олово, медь. Напряжение на выходе в электропечи должно быть больше, а значит и расстояние между электродами будет увеличиваться. Щетки от электромотора подойдут вместо электродов.

Пошаговая инструкция

Как сделать плавильную печь в домашних условиях -прочтите в следующей инструкции:

- Устанавливается высокочастотный генератор переменного тока.

- Обмотка в виде спирали. Изготавливается из медной проволоки.

- Тигель.

Все эти элементы помещаются в один корпус. Чашечка для плавления помещается в индуктор. Обмотка подключается к источнику питания. Когда включается ток, то появляется электромагнитное поле. Образовавшиеся вихревые токи проходят сквозь метал в чашечке и нагревают его. Происходит плавление.

Самодельная муфельная печь

Положительные свойства индукционной печи в том, что при переплавке металлов получается однородный расплав, не испаряются легирующие компоненты, а плавление происходит довольно быстро. К тому же установка такой печи не вредит экосистеме и безопасна для использующего ее.

Охлаждение можно сделать с помощью вентилятора. Только последний должен располагаться как можно дальше от печи, иначе обмотка его будет служить дополнительным замыканием вихревых потоков. Это понизит качество плавления.

Особенности плавления некоторых металлов

Для того, чтобы расплавить металл в домашних условиях этот элемент необходимо поместить в небольшую чашечку или тигель. Чашка с материалом вставляется в печь. Затем начинается его плавка. Чтобы расплавить драгоценные элементы их помещают в ампулу из стекла. Для того, чтобы сделать сплав из нескольких компонентов следуют такой инструкции:

- Вначале в чашечку для плавления кладется тугоплавкий элемент – медь или железо.

- Затем кладется более легкоплавкий компонент – олово, алюминий.

Плавка алюминия в самодельной печи

Сталь является тугоплавким материалом. Ее температура плавления составляет тысячу четыреста градусов по Цельсию. Поэтому, чтобы расплавить сталь в домашних условиях надо следовать следующей инструкции:

- Для плавки стали в домашних условиях ввести дополнительные регенераторы. Если печь работает на электричестве, то используется электроэнергия.

- При индукционном нагреве добавляются шлаки. Они увеличивают быстроту плавки.

- Постоянно вести наблюдение за показаниями приборов. Если необходимо, то понижать температуру плавления, переходя на более умеренный режим.

- Всегда верно определять готова ли сталь к работе или к плавлению. Выдерживать все вышеперечисленные шаги. Только тогда металл на выходе будет качественного изготовления.

Плавка металла

Для плавки железа в домашних условиях печь необходимо заранее прогреть. Вначале помещается крупный кусок, а потом мелкие. Железо необходимо вовремя переворачивать. А правильно расплавленный металл будет иметь шаровидную форму.

Если вы собираетесь сделать бронзу, то вначале необходимо поместить в лунку для плавления медь. Так как этот компонент более тугоплавкий. Когда медь расплавилась добавляется олово.

Ни в коем случае нельзя плавить такие элементы, как кадмий, свинец или цинк. При выгорании они образуют ядовитый дым желтоватого цвета.

А при плавке алюминия, олово или железа необходимо соблюдать неспешность. Расклепывать медленно и делать это надо небольшим молотком. Часто нагревайте материал до покраснения и остужайте в холодной воде. Только тогда вы получите идеальный сплав на выходе.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Преимущества печи

Процесс плавки стали с применением тепловой энергии электричества обладает целым рядом преимуществ по сравнению с остальными методами получения стали.

Для энергии электричества атмосфера вокруг сталеплавильной печи не имеет критического значения. Все это способствует получению в результате сталей высокого качества.

https://youtube.com/watch?v=UJV7ver3oY8

Назовем еще преимущества, которыми отличается электродуговая сталеплавильная печь:

- Позволяет осуществлять быстрый нагрев металла, что открывает возможности введения большого объема легирующих добавок;

- Позволяет устанавливать в печи восстановительную атмосферу и вводить безокислительные шлаки, что снижает угар вводимых элементов для легирования;

- Обеспечивает получение металла с пониженным содержанием оксидных неметаллических включений;

- Обеспечивает точное и плавное регулирование температуры выплавляемого металла.

Современные печи используются в основном как устройство для плавления шихты (металлического лома), а затем получения промежуточного продукта, передаваемого на дальнейшую обработку. В печи выплавляют различные сорта сталей и чугуна.

Устройство

Дуговая печь с подовым электродом или другой конструкции имеют единый принцип устройства таких агрегатов:

- графитированные электроды для электродуговых печей – 3 шт. их устанавливают в специальные держатели, к которым подключены кабели подводящие электроэнергию;

- корпус печи выполняется цилиндрической формы. Нижняя часть выполнена в виде сферы, в нее укладывается шихта. В пространстве между электродами, после подачи нагрузки, возникает дуга, и плавильный материал постепенно расплавляется и доводится до жидкого состояния. Внутренняя часть пода выкладывается из огнеупорного материала, способного выдерживать длительное воздействие высоких температур;

- наружная часть закрывается при помощи стального корпуса, в плоскостях которого закреплена управляющая автоматика с множеством датчиков и термопар. Модели печей могут дополнительно оснащаться системой водяного охлаждения;

- для слива расплава изготовлен специальный желоб;

- на лицевой стороне выполнены несколько полостей с дверками для контроля над ходом плавки, забора проб для химического анализа готовности и качества стали;

- в корпусе делается несколько полостей для удаления шлаков и добавления легирующих добавок и внесения корректировки в состав стали.

Для нормальной работы потребуется оснастить конструкцию высоковольтным понижающим трансформатором, подключенным к линии ЛЭП, ковшами для слива готовой стали и кранами для загрузки шихты и других добавок. Для обеспечения работы агрегатов устанавливается предохранительная арматура и система аварийного отключения питания, а также блок автоматического управления работой печи.

Такое общее устройство имеет дуговая плавильная печь. Но конструкция может изменяться при разных вариантах печей.

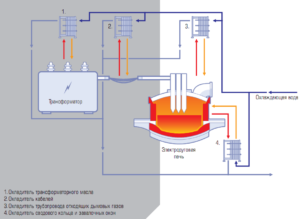

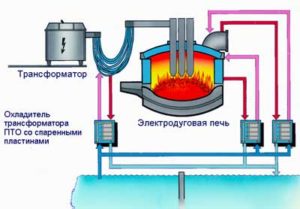

На рисунке указана общая схема электродуговой печи.

Размер электродуговой печи может повлиять на выбор мощности трансформатора, габариты электродов и толщину стен, но общий принцип конструкции остается неизменным.

Размеры электродов подбираются согласно данным установочных документов.

Какие стали можно получить в дуговых печах?

На вопрос, какие стали можно получить в дуговых печах, опытный металлург, не задумываясь, ответит – всевозможные и даже чугун. Даже в сетевых играх «space engineers» и «immersive engineering» вы найдете способы постройки таких печей и производства различных сплавов и сталей. Электродуговые конструкции используются для производства в промышленных и лабораторных или домашних масштабах:

- конструкционной или легированной стали с различными уровнями содержания углерода и легирующих добавок;

- тугоплавких сплавов;

- расплава золота, серебра и других металлов в небольших количествах для ювелирной или домашней мастерской;

- изготовление всех марок чугуна и для переплавки его в легированную сталь;

- высокотемпературные стали используются для выращивания монокристаллов, плавки оптического стекла и волокон.

Популярные модели печей на дровах

Модельный ряд печей профессор Бутаков

Чтобы не тратить время и средства на строительство массивной конструкции из кирпича, можно приобрести готовую буржуйку, отопительно-варочную или банную модификацию. На отечественном рынке популярны несколько брендов.

Бурельян

Канадское устройство с воздуховодной системой обогрева. Мощная печь подходит для установки в доме, хозяйственном помещении, мастерской, гараже. Работает на всех видах твердого топлива, за исключением угля. Разогревается за 10-15 минут, вторую закладку дров можно выполнить через 8-10 часов.

Бренеран

Российский бренд, выпустивший модель АОТ-08. Напольный дровяной агрегат оснащен системой длительного сгорания. Устанавливается в жилых домах, мастерских, цехах. Топка объемом 50 л, что подходит для обогрева пространства на 140 м2. Тепловая мощность составляет 8 кВт, вторая загрузка дров осуществляется через 10-12 часов.

Профессор Бутаков

Примечательные черты конструкции – прямоугольный корпус, внутренняя топка, наличие камеры пиролизного дожига и конвекционные патрубки. Интенсивность воздухоподачи регулируется заслонкой. В линейку входят 4 устройства:

- Студент с мощностью 9 кВт и топкой на 60 л.

- Инженер – оснащается 120-литровой топкой, имеет мощность 15 кВт.

- Доцент – печка с тепловой мощностью 25 кВт и вместимостью топки 250 л.

- Профессор – мощность равняется 40 кВт, топка объемом в 500 л.

Варочная поверхность плоская, подходит для разогрева еды.

Термофор

Печи Термофор отечественной марки

Российский бренд, выпускающий конвекционные агрегаты марки «Огонь-Батарея». Подбор агрегата осуществляется по нескольким параметрам:

- Огонь-Батарея 5 – при ширине 37 см, длине 55.5 см и высоте 76 см имеет мощность 6 кВт. Предназначена для обогрева помещений объемом 100 кубометров и площадью 60-70 квадратов.

- Огонь-Батарея 7 – от предыдущей модели отличается длиной (68 см), мощностью (10 кВт). Качественно отапливает дом на 100-110 м2 и помещение объемом 150 м3.

- Огонь-Батарея 9 – мощность составляет 13 кВт. Длина устройства – 80,5 см. Устанавливается в домах на 130-10 квадратов и помещениях объемом 200 кубометров.

- Огонь-Батарея 11 – модификация длиной 93 см. Предназначена для отопления пространства 250 м3 в объеме и площадью 160-170 квадратов.

Особенности эксплуатации

Работа на таких печах в первую очередь требует соблюдения правил ТБ и охраны труда. Весь цикл работ выполняется в несколько основных этапов:

- В первую очередь перед началом работ осматривается состояние огнеупорных кирпичей на своде и поде печи. Все пострадавшие или поврежденные участки ремонтируются. Обязательна проверка исправности системы вентиляции и водяного охлаждения.

- Завалка шихты. Для завалки современных производственных установок используется верхняя система с помощью загрузочных бадей или специальной завалочной машины с ковшом. Такую технику применяют для внесения легирующих добавок или необходимых компонентов для корректировки состава металла в период плавки. На дно пода укладывается мелкий лом, так удается избежать повреждения огнеупорных кирпичей при выполнении этой операции.

- Для раннего образования шлака и защиты ванны от вредных газов в состав шихты добавляется 2% извести от весы полной загрузки камеры.

- Печь закрывается сводом с электродами и на них подается питание.

- На этапе выполнения плавки стали может произойти внезапная поломка одного или нескольких электродов. В основном это происходит при недостаточной проходимости электрического тока, при несоблюдении минимального зазора от кончика электрода до верхней кромки шихты.

- Регулировка мощности и скорости плавления осуществляется, если изменить положение нагревательного элемента. Тогда изменяется длина электрической дуги. Изменяется нагрузка и при повышении или понижении величины нагрузки поступающего тока.

- Шихта расплавилась, образовался слой шлаков и расплава металла. Шлак удаляется по специальному каналу на протяжении всего периода работы печи. Это способствует удалению вредных веществ из состава стали. Для этого слой шлака вспенивают с помощью углеродосодержащих материалов, которые прерывают работу электрической дуги.

- Периодически проводится забор пробы и проведение лабораторного анализа по составу и готовности стали. В домашних условиях эту операцию придется выполнять на глаз. При необходимости можно визуально контролировать ход работы через специальную полость, которая может служить и как леток для добавления и корректировки качества стали или других видов металлов или сплавов.

- После готовности материала, его выводят через специальные каналы в стальной ковш или выпуск производится при наклоне корпуса печи.

- После окончания работ выключается питание. Работа и производство одной закладки шихты окончена. Поверхности очищаются от налета и дефектов после остывания печи и только после этого можно производить следующую плавку.

Такая работа должна выполняться на любом предприятии, независимо от размера или объема печи.

В заключение pechnoy.guru еще раз напоминает основную мысль статьи:

Не старайтесь сэкономить на покупке дорогостоящей техники. Никогда не обращайтесь к неизвестным поставщикам и не покупайте технику по акции или распродаже на незнакомом сайте – однодневке. Так вы не только сэкономите средства, но и получите качественную и долговечную технику.

Операция

Принцип

В огнеупорных оболочках (не закрыто для эвакуации паров), сильное электрическое напряжение прикладывается между электродами ( графит — углерод ) и металлом должны быть расплавлен. Это напряжение вызывает возникновение электрической дуги . Электрические кабели, кожух, крыша (или купол) и некоторые элементы охлаждаются водой или другим теплоносителем .

Температуры , вызванная дугой превышает 1800 ° C и могут достигать 3600 ° C . Между электродами сохраняется более холодная зона, и эта проблема обычно решается с помощью горелок газ + кислород или электромагнитного перемешивания расплавленного металла.

Наполнение сумки за счет наклона подошвы

Некоторые печи работают на постоянном токе и поэтому оснащены только одним электродом.

Отверстия или наклон печи позволяют собирать расплавленный металл и шлак .

Потребление энергии

Он очень варьируется в зависимости от возраста и качества духовки, а также в зависимости от используемых материалов.

Теоретически для производства тонны стали в дуговой электропечи требуется около 440 кВтч . Теоретический минимум, необходимый для плавления одной тонны стального лома, составляет 300 кВтч (точка плавления 1520 ° C ). Таким образом, производство стали с помощью электрической дуги является экономичным только при наличии большого количества электроэнергии и стабильной и хорошо развитой электрической сети.

Достоинства электрических дуговых печей

Дуговые печи пользуются огромной популярностью на крупных сталелитейных предприятиях. Выплавка сталей в дуговых печах популярна из-за следующих преимуществ:

- Имеется возможность получать ряд тугоплавких и высококачественных сталей, которые имеют минимальное количество различных примесей неметаллического происхождения;

- Можно работать в различных режимах, используя как жидкую, так и твёрдую завалку;

- В процессе производства получается минимальный угар металла;

- Дуговые печи имеют простую конструкцию, относительно компактны, их обслуживание не отнимает много времени.

Кроме ряда достоинств, у дуговых печей имеется один существенный недостаток – нет возможности выплавлять металлы и сплавы с очень низким содержанием углерода. Больше существенных недостатков у дуговых печей нет.

Источник

Кто изобрел?

Дуговая электрическая печь, а именно эффект плавления металла с помощью электрической дуги был впервые показан отечественным ученным Поповым в начале 19 века. Такие опыты показали, что с помощью электродуговой установки можно не только расплавлять металл и стали, но и восстанавливать новые материалы из окислов при нагревании совместно с углеродистыми восстановителями. Эти опыты стали прародителем электрической дуговой сварки.

Но параллельно с Поповым, исследования проводились и зарубежными ученными. Уже 1810 году Дэви Гемфри была показана первая экспериментальная установка горения дуги, а в 1853 была осуществлена попытка построения первой плавильной печи Пишоном. 1878 – год, когда Вильгельмом Сименсом был получен патент на изобретение первой печи, работающей на электродуге. Но первая в мире сталеплавильная дуговая установка появилась только 1899 году. Поэтому, споры кто изобрел это устройство тянутся до наших дней.

Широкое применение в сталеплавильной промышленности таких устройств началось после окончания 2 Мировой войны.

Несколько фото электродуговых печей:

Электродуговые сталеплавильные печи

Электродуговая сталеплавильная печь (ДСП) идеально подходит для выплавки высоколегированных сталей, изготовление которых затруднительно в печах другого типа. Выплавка стали в дуговых печах происходит при температуре до 1800 градусов. Дуговая сталеплавильная печь позволяет вводить большее количество легирующих добавок, благодаря быстрому нагреву металла. Печь такого типа имеет меньший угар вводимых легирующих элементов. Также в дуговых печах регулировка температуры выплавляемого металла происходит точнее.

Дуговые электрические печи

Принцип работы дуговой печи основан на отражении тепла, создаваемого электрической дугой. Сведение электродов печи приводит к их горению, вследствие чего выделяется тепло, производящее аккумуляцию расплава. Плавка в дуговых печах включает три этапа: плавку шихты, окисление расплава, период восстановления металла. Работа дуговых печей максимально автоматизирована, загрузка шихты осуществляется специальными машинами или корзинами. Дуговые печи сопротивления применяются не только для плавки металла, но и для получения чугуна, абразивов, карбида кальция, ферросплавов, фосфора. Значительно повысить качество металла, увеличить производительность и снизить расход электроэнергии позволяют индукционно-дуговые печи. Такие печи отличаются не только высокой эффективностью, но и более низким уровнем шума, что улучшает условия труда. Печи дугового типа могут отличаться и по типу используемого тока: постоянного или переменного.

Дуговые печи постоянного тока обладают меньшим уровнем шума и меньшим угаром, в таких печах происходит равномерное перемешивание металла. Дуговая печь переменного тока имеет более высокую стойкость свода и стен. Большинство предприятий работает с дуговыми печами переменного тока. Важную роль в процессе плавления металлов играет трансформатор дуговой печи, от мощности этого устройства зависит скорость плавления материала. Трансформатор обеспечивает стабильное горение дуги и позволяет избежать скачков напряжения.

Работа дуговых печей

Работа дуговых печей связанна с переменным током. Электродуговая печь с загрузкой 0,1-3 тонн предназначена для плавки конструкционных углеродистых, низколегированных, легированных сталей, широкого сортамента чугунов и различных сплавов на основе железа.

Дуговые печи данного класса работают в фасонно-литейных и сталеплавильных цехах машиностроительных предприятий, находят широкое применение в составе оборудования минизаводов для производства непрерывно-литой заготовки и сортового проката с производительностью до 2 тыс. тонн/год.

- Возможность проведения в них практически любых металлургических процессов, связанных с обработкой металлов горячими шлаками, с целью десульфурации, дефосфорации, рафинирования металла, удаления углерода и многих других нежелательных примесей, путем кислородной продувки или рудного кипа, проведение окислительно-восстановительных процессов с использованием независимого источника нагрева электрических дуг, легирование металла, нагрев металла до температур, определяемых жаростойкостью огнеупоров.

- Дуговые печи просты по конструкции, взрывобезопасны; за длительное время применения их конструктивные элементы достигли определенного совершенства, освоены эффективные приёмы их «горячих» и «холодных» ремонтов.

- В дуговых печах отсутствуют высокие требования к качеству лома и футеровочным материалам.

- Главным, определяющим достоинством Дуговых печей, например, при производстве стали является возможность, на основе перечисленных выше преимуществ, получать качественный металл из рядовой, дешевой шихты — продукта массовой сборки металлолома. Этой возможности из-за технологической пассивности лишен парк индукционных плавильных печей.

Как пользоваться такой печкой?

Следует различать процесс сушки и прокаливания:

- Сушка нужна для удаления лишней влаги, поступающей в электроды из окружающего воздуха. Она допускает использование невысоких температурных режимов, ее цель просто удалить влагу из обмазки. По окончании процесса просушки, процент влажности внутри обмазки электрода должен составлять не более 0.7%.

- Прокалка – это процесс полного удаления влаги при температурах до 200 – 250 градусов Цельсия. Прокаливать электроды допускается не более трех раз, затем обмазка на них начинает крошиться и рассыпается. Подобные расходные материалы отбраковываются и подлежат утилизации, проводить сварочные работы с ними нельзя.

При работе с электродной сушильной печью надо соблюдать основные правила техники безопасности:

- Корпус устройства должен быть заземлен или занулен.

- Перед началом работы следует убедиться, что заземляющий провод надежно присоединен к электропечке.

- Во время процесса сушки или прокалки электродов запрещается прикасаться к работающей установке руками.

- Следует помнить, что устанавливать подобное термическое электрооборудование нужно не ближе, чем в 10 сантиметрах от стены.

Обязательно храните электроды в специальным контейнерах:

Печные трансформаторные агрегаты

В установках дуговых печей используются специально предназначенные для них трехфазные- масляные трансформаторы. Мощность печного трансформатора является после емкости вторым важнейшим параметром дуговой печи и определяет длительность расплавления металла, что в значительной степени сказывается на производительности печи. Полное время плавки стали в дуговой печи составляет до 1—1,5 ч для печей емкостью до 10 т и до 2,5 ч для печей емкостью до 40 т.

Напряжение на дуговой печи в ходе плавки требуется изменять в довольно широких пределах. На первом этапе плавки, когда происходит расплавление скрапа, в печь должна вводиться максимальная мощность, чтобы ускорить этот процесс. Но при холодной шихте дуга неустойчива. Поэтому для увеличения мощности необходимо повышать напряжение. Продолжительность этапа расплавления составляет 50% и более от общего времени плавки, при этом потребляется 60—80% электроэнергии. На втором и третьем этапах — при окислении и рафинировании жидкого металла (удалении вредных примесей и выжигании лишнего углерода) дуга горит спокойнее, температура в печи выше, длина дуги увеличивается.

Во избежание преждевременного выхода из строя футеровки печи дугу укорачивают, снижая напряжение. Кроме того, для печей, в которых могут выплавляться разные марки металла, соответственно изменяются условия плавки, а значит, и требуемые напряжения.

Для обеспечения возможности регулирования напряжения дуговых печей питающие их трансформаторы выполняют с несколькими ступенями низкого напряжения, обычно с переключением отпаек обмотки высокого напряжения (12 ступеней и более). Трансформаторы мощностью до 10000 кВ-А снабжены переключающим устройством ПБВ. Более мощные трансформаторы имеют переключающее устройство РПН. Для небольших печей применяют две — четыре ступени, а также простейший способ регулирования напряжения — переключение обмотки высокого напряжения (ВН) с треугольника на звезду.

Для обеспечения устойчивого горения дуги переменного тока и ограничения толчков тока при коротких замыканиях между электродом и шихтой 2—3-кратным значением номинального тока электрода общее относительное реактивное сопротивление установки должно составлять 30—40%. Реактивное сопротивление печных трансформаторов равно 6—10%, сопротивление короткой сети для малых печей 5—10%. Поэтому со стороны ВН трансформатора для печей емкостью до 40 т предусматривают предвключенный реактор с сопротивлением около 15—25%, входящий в комплект трансформаторного агрегата. Реактор выполнен как дроссель с ненасыщающимся сердечником.

Все трансформаторы для питания дуговых печей снабжают газовой защитой. Газовая защита, как основная защита печного трансформатора, выполнена двухступенчатой: первая ступень воздействует на сигнал, вторая отключает установку.

Автоматическое регулирование мощности дуговых печей. Для обеспечения нормальной и высокопроизводительной работы дуговые печи оборудуются автоматическими регуляторами мощности (АР), которые осуществляют поддержание постоянства заданной мощности электрической дуги. Работа автоматического регулятора мощности дуговой печи основана на изменении положения электродов относительно загрузки — в дуговых печах прямого нагрева или относительно друг друга в дуговых печах косвенного нагрева, т. е. в обоих случаях используется регулирование длины дуги. Испонительными устройствами чаще всего являются электродвигатели.