Различия и виды парового оборудования

Агрегаты, предназначенные для генерирования пара, представлены следующими основными разновидностями:

- паровое котловое оборудование для энергетического использования в условиях электрических станций и турбин;

- промышленное котловое оборудование, предназначенное для производственной выработки пара;

- паровые котлы, используемые для отопления, работы прачечных, а также применяемые в эксплуатации установок для дезинфекции;

- утилизационное котловое оборудование, производящее пар посредством теплового отбора от дымовых газов, которые образуются в металлургической и химической промышленности.

Паровой котел промышленного типа

Котловые агрегаты парового типа значительно отличаются от водогрейного оборудования, что обусловлено нагревом воды с доведением её до парообразного состояния.

Предпочтение следует отдавать безопасному в эксплуатации современному оборудованию, конструкция которых характеризуется максимально быстрым парообразованием в малых объемах, без аккумуляции пара — внутри системы.

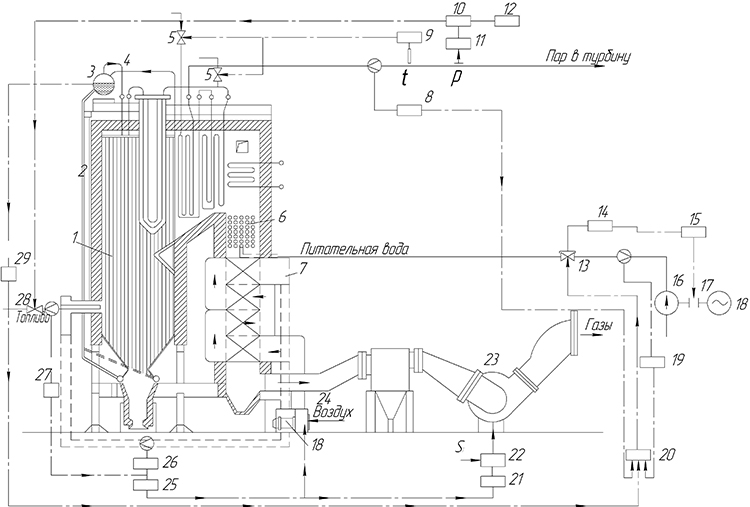

Барабанная схема

Барабанный котел характеризуется перемещением воды посредством экономайзера, с последующей подачей жидкости в барабанное устройство, расположенное в верхней части агрегата. Сила тяжести в устройствах с естественной циркуляцией позволяет воде попадать в не обогретую трубную систему, после чего жидкость перемещается внутрь обогреваемых труб, где образуется пар. Низкая плотность пароводяной смеси способствует её забросу через экранные трубы в барабанное устройство, где происходит разделение на воду и пар.

Схема барабанного котла

Жидкость естественным образом поступает в опускной трубопровод, а насыщенный пар переходит в паровой перегреватель. Котлы, имеющие естественную циркуляцию, отличаются кратностью водяной циркуляции в пределах 5-30 раз. Котловое оборудование с циркуляцией принудительного типа оснащается насосным устройством, создающим напор. Показатели кратности такого циркуляционного контура составляет 3-10 раз.

Котел барабанного типа функционирует при давлении, показатели которого ниже критического уровня, поэтому такое оборудование относится к категории агрегатов, обладающие высоким коэффициентом полезного действия.

Прямоточная схема

В таком типе оборудования присутствует принудительное и однократное движение по замкнутому контуру, в процессе чего, вода становится перегретой паром.

Процесс парового образования останавливается в зоне перехода.

Пароводяная смесь, находящаяся внутри испарительного трубопровода, доставляется в паровой перегреватель.

Прямоточные котлы оснащаются паровым прогревателем промежуточного типа, нужным для вторичного нагревания пара, который поступает из турбины и туда же возвращается. Также особенностью любой разомкнутой гидросистемы, является сохранение работоспособности на докритическом давлении и сверхкритических показателях.

Преимущества представлены отсутствием необходимости монтировать тяжелые коллекторные установки, произвольной компоновкой нагревательных поверхностей, повышенными допустимыми тепловыми нагрузками и высоким КПД, а также максимально эффективной эксплуатацией при незначительном уровне теплоаккумулирующих возможностей.

Конструкционные особенности прямоточного котельного оборудования требуют максимально точного соответствия таких показателей, как выработка пара и топливная подача.

Правила эксплуатации

Во время эксплуатации газового котлоагрегата открытого типа нужно гарантировать достаточную подачу воздуха, для того чтобы обеспечить полноту сжигания газа.

В противном случае КПД агрегата будет низким, а объем несгоревшего газа большим, с возможным выбросом в помещение

В топках закрытого типа, также важно следить за достаточностью воздуха и работоспособностью дутьевого вентилятора. Основные правила по безопасной эксплуатации отопительного котла, работающего на газовом топливе при возникновении запаха газа:

- немедленно перекрывают газовый кран на горелочное устройство;

- открывают окна для проветривания;

- в котлах закрытого типа включают принудительную вентиляцию в системе дымохода газового котла;

- не пользуются электровыключателями и спичками;

- немедленно перекрывают открытое пламя;

- сообщают об аварийной ситуации в газовую службу.

Автономное отопление набирает популярность, для многих домовладельцев оно стало такой же необходимостью в холодный период года, как система кондиционирования летом – доступный уровень комфорта в жилых помещениях, обеспечивающий нормальную жизнедеятельность.

Главную функцию в этом выполняют современные котельные установки – технологичные, инновационные агрегаты способные решать многоуровневые тепловые задачи.

Принцип работы парового котла

В первую очередь нужно понять, что называется паровым котлом. Паровой котел – это устройство, генерирующее пар. Существует два вида вырабатываемого пара – насыщенный и перегретый. Температура насыщенного составляет 100 градусов, а давление – 100 кПа. Перегретый пар разогревается вплоть до 500 градусов, а величина давления при этом может превышать 26 МПа. Насыщенный пар используется в агрегатах бытового назначения, а перегретый ввиду своих особенностей применим только на объектах промышленного масштаба.

Сырьем для создания пара является вода, которая перерабатывается в котле, работающем на любом виде топлива. Созданный пар в процессе работы преобразуется в теплоноситель, доставляющий тепловую энергию на участок его применения.

Независимо от особенностей конструкции конкретного устройства, общий принцип работы парового котла всегда остается неизменным:

- Первым делом воду проходит этап очистки и направляется в резервуар (обычно находящийся в верхней части устройства) при помощи электрического насоса;

- Накопленная в резервуаре вода поступает в трубы, ведущие к расположенному ниже коллектору;

- Из коллектора вода направляется вверх, поступая в зону нагрева;

- В трубе вода преобразуется в пар, выходящий вверх за счет разницы давлений жидкости и газа;

- В верхней части конструкции располагается сепаратор, позволяющий отделить пар от воды и отвести излишки последней в резервуар;

- Пар направляется в трубопровод и отправляется к потребителям;

- В парогенераторах этап нагрева осуществляется еще раз для достижения паром необходимого состояния.

Чтобы хорошо понять, как работает паровой котел, нужно также рассмотреть особенности его конструкции, о чем речь пойдет дальше.

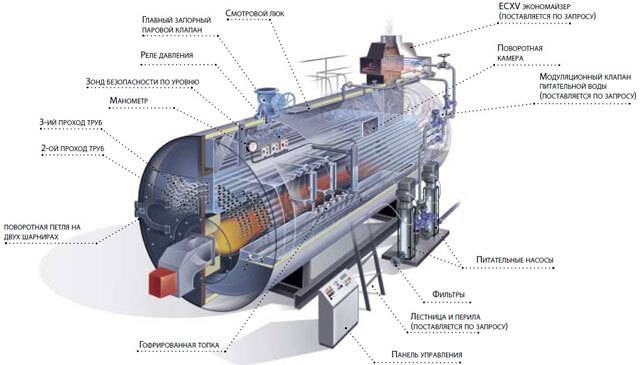

Особенности паровых котлов ДКВр

Оборудование отличают трубки, ориентированные вертикально вверх, по которым циркулирует водопроводная вода. Камера сгорания оснащена экранами и конвективным блоком, увеличивающим эффективность работы оборудования. Трубопроводы соединены в единый контур и позволяют прогревать воду до точки кипения и получать насыщенный пар, имеющий температуру до +200°С. Оборудование рассчитано на монтаж на фундамент и предусматривает обустройство обмуровки из красного либо шамотного кирпича с оштукатуриванием внешних стен для герметизации.

Котлы поставляются заказчикам в разобранном состоянии или блоком, пригодным для установки, обмуровки и ввода в эксплуатацию. В стандартный комплект входят горелки, барабаны верхнего и нижнего расположения, площадки для обслуживающего персонала и лестницы для доступа к агрегатам установки.

Изготовители предлагают оборудование, имеющее производительность от 2,5 до 20 т пара в час. Особенностью котлов является единое значение давления в магистралях, составляющее 1,3 МПа.

Расшифровка

Код ДКВр расшифровывается как:

- Д – двухбарабанный;

- К – котел;

- В – вертикальный (в ряде нормативных документов – вертикально-водотрубный);

- р – реконструированный.

По трубкам котла циркулирует водопроводная вода.

В обозначение вводится дополнительная информация из пары 2-значных чисел, позволяющая быстро определить рабочие характеристики оборудования. Например, индекс ДКВр-10-13 присвоен изделию, вырабатывающему до 10 т пара за час работы при напоре в трубах теплообменника до 13 кгс/см². Обозначение содержит информацию о дополнительном оснащении (например, радиаторе для формирования перегретого пара).

Преимущества

Основные достоинства, отмеченные компаниями, эксплуатирующими оборудование:

- универсальность конструкции;

- возможность быстрого переключения в водогрейный режим для использования в контурах отопления или горячего водоснабжения;

- поддержка твердого (угля, торфяных брикетов), нефтяного топлива и газа;

- простота обслуживания и текущего ремонта;

- высокая надежность и способность выдерживать перегрузки (давление до 39 кгс/см² и температуру до 440°С);

- КПД, доходящий до 91%;

- падение рабочего давления, не оказывающее негативного влияния на КПД;

- наличие на корпусе предохранительных клапанов, предотвращающее взрывное разрушение;

- небольшой расход топлива;

- быстрый прогрев (генерация пара начинается через 5–10 минут после включения горелок);

- сборная конструкция, позволяющая установить оборудование в готовом здании котельной;

- простота подключения и ввода в эксплуатацию;

- регулировка производительности работы;

- срок эксплуатации без капитального ремонта до 25 лет.

Универсальность конструкции является главным достоинством.

Утилизаторы в когенерационном и парогазовом оборудовании

В парогазовых агрегатах применяются котлы, в которых пар имеет среднее или высокое давление. После получения пара, он задействуется в паровой турбине. Помимо пара, в парогазовой установке в качестве энергетического источника используется энергия выходящих газов.

Конструкция парогазового оборудования предусматривает водотрубные котлы с конвективными нагревательными поверхностями и многоразовой циркуляцией принудительного типа. Конструктивные данные отопительного агрегата зависят от показателя мощности паровой турбины. Разные модели имеют от одного контура до 2 независимых контуров с разными показателями парового давления.

В когенерационных установках используется тепло выхлопов поршневых двигателей и газовых турбин. Получаемый пар применяется для нагрева воды в отопительной системе или же для технических целей. Котлы в когенерационном оборудовании производятся с одним контуром и с принудительной циркуляцией.

Принципиальная схема работы котла-утилизатора в когенерационном и парогазовом оборудовании

Трубопроводы

Система трубопроводов спроектирована так, чтобы обеспечить бесперебойную и надежную работу, с учетом максимально допустимых нагрузок и моментов, которые могут быть приложены к точкам соединения компонентов станции.

Предпочтение отдается системам сварной конструкции. В местах, где необходимы фланцы для соединения частей оборудования, они будут иметь соответствующий вид соединительной поверхности.

Выбор внутренних диаметров трубопроводов будет произведен на усредненные параметры и допустимые скорости.

Верхние участки трубопроводов будут снабжены вентиляционными системами, а нижние – дренажными. Трубопроводы будут оснащены электроприводной арматурой, системой клапанов и конденсатосборниками с целью проведения полной вентиляции или дренирования.

Дренажные воронки будут достаточно большого диаметра, чтобы обеспечить плотную посадку крышек. Дренажные линии будут вставлены в воронки до такой степени, чтобы обеспечить проверку работы дренажной системы.

Скопление конденсата в системе трубопроводов исключено за счет установки специальных дренажных устройств. Система сбора конденсата в корпусе с ручным управлением клапанов будет установлена в местах, где ожидается достижение точек росы.

Система трубопроводов будет снабжена опорами труб, их направляющими, а также креплениями. Трубопроводы будут располагаться на достаточном расстоянии от стен корпуса, пола и других труб, чтобы допустить использование тепловой изоляции, а также обеспечения доступа персонала при проведении технического обслуживания и испытаний сварных соединений.

Принцип работы парового котла

Паровой котел является универсальным устройством, поскольку может работать даже на солнечной или геотермальной энергии. Современные паровые котлы в качестве топлива используют природный газ, но также существуют и твердотопливные котлы. Все паровые котлы работают примерно по одной и той же схеме, где обычная вода превращается в насыщенный или перегретый пар. Эта схема работы состоит из нескольких этапов:

- Очистка воды при помощи фильтрующих элементов.

- Подача очищенной воды в рабочую ёмкость. Подача может осуществляться, как самотёком, так и при помощи насоса. Сегодня в основном применяются электрические насосы.

- Подача воды из рабочей емкости в коллектор. Подача осуществляется самотёком.

- Подъём воды из коллектора в зону нагрева.

- Подача образовавшегося пара в сепаратор, где происходит влагоотделение. Остатки воды по специальному трубопроводу стекают в резервуар.

- Подача пара в паропровод.

В промышленном паровом котле данная схема дополнена ещё двумя пунктами:

- Подача пара в зону повторного нагрева;

- Подача пара в рабочую магистраль.

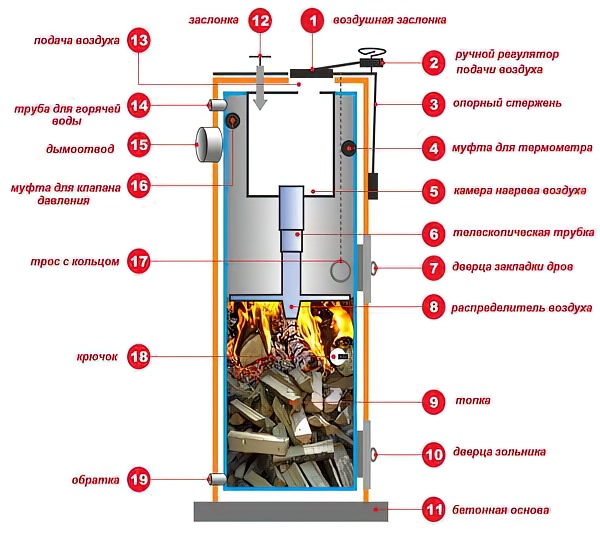

Твердотопливные котлы

Несмотря на все недостатки, твердотопливные котлы для отопления частного дома используются в большинстве случаев. Наверно, во многом это благодаря привычке и традициям, но факт остается фактом — котлов на твердом топливе в нашей стане установлено больше чем всех других.

Твердотопливные котлы работают в основном на дровах и на угле

В основном для отопления используют два вида твердого топлива — дрова и уголь. Что проще достать и дешевле купить, тем в основном и топят. А котлы — под уголь и дрова надо использовать разные: в дровяных твердотопливных котлах загрузочную камеру делают большего объема — чтобы можно было заложить больше дров. В угольных ТТ котлах топку делают меньше по размеру, но с более толстыми стенками: температура горения очень высокая.

Плюсы и минусы

К достоинствам данных агрегатов можно отнести:

- Недорогое (относительно) отопление.

- Простая и надежная конструкция котлов.

- Есть энергонезависимые модели, которые работают без электричества.

Недостатки серьезные:

- Циклический режим работы. В доме то жарко, то холодно. Для нивелирования этого недостатка в системе устанавливают теплоаккумулятор — большую емкость с водой. В ней на фазе активного горения запасается тепло, а потом, когда закладка топлива прогорит, запасенное тепло расходуется на поддержание нормальной температуры.

- Необходимость регулярного обслуживания. Дрова и уголь надо закладывать, разжигать, затем регулировать интенсивность горения. После прогорания топку надо вычистить и запустить процесс по-новой. Очень хлопотно.

Принцип работы обычного твердотопливного котла - Невозможность оставить дом на длительное время. Из-за цикличности работы необходимо присутствие человека: надо топливо подкидывать, иначе система при длительном простое может замерзнуть.

- Процесс закладки топлива и чистки котла довольно грязное занятие. При выборе места установки это стоит учитывать: ставить котел надо максимально близко к входной двери, чтобы не носить грязь через все помещение.

Если говорить в общем, то использование твердотопливного котла для отопления частного дома — неудобное решение. Хоть закупка топлива, как правило, обходится относительно недорого, но если посчитать еще затраты времени, то не так уж и дешево выходит.

Котлы длительного горения

Чтобы увеличить промежуток между закладками топлива были разработаны котлы длительного горения. В них используются две технологии:

- Пиролиз. Пиролизные твердотопливные котлы имеют две или три камеры сгорания. Закладка топлива в них горит при недостатке кислорода. При таком режиме образуется большое количество дымовых газов, большая часть которых горючи. Причем при горении они выделяют тепла намного больше, чем дрова или тот же уголь. Эти газы попадают во вторую камеру, куда через специальные отверстия подается воздух. Смешиваясь с ним, горючие газы воспламеняются, выделяя дополнительную порцию тепла.

Принцип работы пиролизного котла - Режим верхнего горения. В традиционных твердотопливных котлах огонь распространяется снизу-вверх. Из-за этого горит большая часть закладки, топливо прогорает быстро. Во время активного горения часто происходит перегрев системы и дома, что очень некомфортно. При использовании верхнего горения огонь разжигается только в верхней части закладки. Одновременно горит только небольшая часть дров, что выравнивает тепловой режим и увеличивает срок горения закладки.

Котел с верхним горением

Насколько эффективны эти технологии? Довольно эффективны. В зависимости от конструкции одна закладка дров может гореть от 6-8 до 24 часов, а угля — от 10-12 часов до нескольких суток. Но для получения такого результата необходимо использование топлива высокого качества. И дрова и уголь должны быть сухими. Это — основное требование. При использовании влажного топлива котел даже может не выйти на режим тления, то есть, греть он не начнет. Если у вас есть дровник с двух-трех годичным запасом дров или обширный сарай, в котором храниться уголь, котел длительного горения для отопления частного дома — хороший выбор. Лучше, чем обычный.

Методы и инструменты, используемые в процессе ремонта

Устройство барабанного котла предопределяет возникновение дефектов в районе кольцевых и стыковых швов, проявляющихся в виде трещин, шлаковых включений, пор. Если возникшие остаточные включения не снимаются в ходе термической обработки, то трещины возникают и на внутренних поверхностях. Специфика ремонта барабанных котлов, в случае возникновения таких дефектов, зависит от глубины трещин, составляющей 1 – 6 мм. Ремонт парового агрегата, будет состоять в снятии поверхностного металлического слоя толщиной до 8мм.

Удаление слоя металла осуществляется, посредством шлифовальной машины. Обеспечить полноценный ремонт, поможет абразивный круг, имеющий зернистость 50мкм. Устранение дефектов проводится под контролем ультразвуковой, а порой и магнитопорошковой дефектоскопии.

Выполнив выборку дефекта, требуется проверить прочность элементов парового агрегата, подвергшихся удалению слоя металла. Проводится ремонт барабанов котлов посредством сварки, с использованием следующих электродов: УОНИ-13/55 (сталь 16ГНМ), УОНИ-13/45 (сталь 22К).

Метод ремонта парового агрегата зависит от размеров дефектов. Если трещина имеет глубину 6мм, то она просто вырубается посредством пневматического зубила, а впоследствии зачищается абразивным кругом. Когда трещина такого размера появляется на трубном отверстии, её ремонт проводится методом рассверливания и расточки. Ускорить ремонт парового агрегата, позволит использование фрезерных станков, посредством которых осуществляется выборка трещин.

38 Почему схема ступенчатого испарения с выносным циклоном лучше, чем при установке перегородки внутри барабана.

Ступенчатое

испарение заключается в том, что в водном

объеме барабана котла создаются зоны

с различным содержанием солей в котловой

воде. Это достигается разделением

водяного объема барабана котла с его

поверхностями нагрева на отдельные

отсеки. Непрерывная продувка производится

из отсека с наиболее высоким солесодержанием,

а отбор пара с наименьшим. Верхний

барабан разделен перегородкой с

отверстием (переливной трубой) на два

отсека – чистый и солевой. Питательная

вода поступает в чистый отсек, а солевой

питается из чистого отсека через

переливную трубу. В чистом отсеке

образуется примерно 80% пара, в солевом

20%. Следовательно, из чистого в солевой

отсек поступает 20% котловой воды, которая

для чистого отсека является продувочной.

Поэтому продувка чистого отсека

происходит без тепловых потерь,

обеспечивая низкое солесодержание

котловой воды в нем.

Существенным

недостатком является возможность

обратного перетока воды в чистый отсек

при «вялой» циркуляции. Для устранения

этого недостатка применяют ступенчатое

испарение с выносными циклонами, которые

являются солевыми отсеками (ДКВР-20). При

использовании выносных циклонов в

качестве сепарационного объема разность

уровней в отсеках может быть выбрана

достаточной по условиям предотвращения

обратного перетока воды. Поэтому схемы

с выносными циклонами предпочтительны,

особенно при небольшой производительности

солевого отсека.

Питательная

вода поступает в барабан, который служит

чистым отсеком. Продувочная вода из

барабана поступает в циклоны, для которых

эта вода является питательной. Циклон

имеет отдельный контур циркуляции и

выдает пар в барабан котла. Пар проходит

через сепарационное устройство чистого

отсека и дополнительно очищается.

Непрерывная продувка осуществляется

только из циклона, если он есть. При

ступенчатом испарении уменьшаются

потери тепла с продувкой и повышается

качество пара

Эффективность

ступенчатого испарения возрастает с

увеличением числа ступеней испарения,

однако это нарастание с ростом числа

ступеней затухает. Наибольшее

распространение получили двух- и

трехступенчатые схемы. При этом вторая

ступень испарения может быть организована

либо внутри барабана, либо вне его — в

выносных циклонах. В трехступенчатой

схеме обычно первую и вторую ступени

выполняют в барабане, а третью — в

выносном циклоне.

Ступенчатое

испарение позволяет повысить чистоту

пара при заданном качестве питательной

воды и данном значении продувки. Оно

позволяет также получить удовлетворительную

чистоту пара при воде более низкого

качества, что упрощает и удешевляет

водоподготовку. Ступенчатое испарение

позволяет также повысить экономичность

паротурбинной установки вследствие

уменьшения продувки без заметного

снижения качества пара.

Котлов-утилизатор

Отличительной особенностью котлов-утилизаторов, как оборудования для генерации пара, является необходимость обеспечения пропуска большого количества греющих дымовых газов на единицу вырабатываемого водяного пара ( ЕУД. Это отношение является прямой функцией начальной па входе в аппарат температуры дымовых газов и их расходом.

В большинстве котлов-утилизаторов тепловоспринимающие поверхности располагаются по ходу продуктов сгорания следующим образом: пароперегреватель, испаритель и водонагреватель. В данных котлах тепло в основном передается конвекцией.

При наладке котлов-утилизаторов следует проверять равномерность и устойчивость циркуляции, регулируя гидравлическое сопротивление змеевиков установкой шайб, как это делается на обычных паровых котлах.

При разработке котлов-утилизаторов принимался минимальный температурный напор А / мин 30 С, а недогрев воды до точки кипения в водяном экономайзере составлял 40 С.

| Компоновка котла. |

Трубная система котлов-утилизаторов имеет различные конфигурацию и расположение труб по типу стационарных или судовых котлов. Как и в котлах сбросных ПГУ, в котлах-утилизаторах с топкой для сжигания дополнительного топлива воздушный подогреватель может заменяться газоводяным.

Отдельные виды котлов-утилизаторов, рассмотренных в книге, постепенно заменяются котлами более современной конструкции или подвергаются модернизадии. Однако принципы организации ремонтов и рекомендации по повышению уровня эксплуатации, изложенные в книге, достаточно универсальны и применимы для котлов-утилизаторов различных типов.

Условия эксплуатации котлов-утилизаторов в различных производствах весьма разнообразны. Рассмотрим некоторые из них. Малые скорости обжиговых газов в котлах типа ВТКУ ( до 3 м / с) исключают эрозионный износ и самоочистку поверхностей нагрева котла, что приводит к их интенсивному заносу и повышению температуры за котлом и перед электрофильтрами сухой газоочистки. Обслуживающий персонал часто допускает продолжительную работу котлов-утилизаторов с превышением температуры газов на выходе на 100 — 150 С относительно регламентированной, что способствует увеличению отложений на поверхностях нагрева.

Узким местом котлов-утилизаторов являются пароперегре-вательные элементы, работающие в условиях псевдоожиженно-го слоя колчедана. Вследствие эрозионного износа труб змеевиков срок службы элементов из стали 12Х1МФ составляет всего 6 — 8 месяцев. Пароперегревательные блоки из стали 1Х11В2МФ работают в течение двух лет, однако и в этом случае трубы змеевиков подвергаются эрозионному износу. Срок службы испарительных элементов кипящего слоя составляет 3 — 3 5 года, при этом новые типы ширмовых водотрубных котлов-утилизаторов ВТКУ через 25 — 30 сут требуют остановки для чистки ширм, поскольку отсутствует их самообдувка.

| Котел-утилизатор КУ-16. |

При конструировании котлов-утилизаторов, использующих тепловые отходы, следует учитывать содержащиеся в греющих газах агрессивные компоненты, например, сернистые газы, поступающие из печей обжига серосодержащего сырья. Если в подводимых к котлу технологических газах есть горючие составляющие, организуют их предварительное дожигание в радиационной камере, которая в этом случае фактически превращается в топку.

Капитальный ремонт котлов-утилизаторов осуществляется для полного или близкого к полному восстановления их ресурса и предусматривает замену или восстановление любых его частей, в том числе базовых. Объем капитального ремонта включает: объем текущего ремонта; ремонт барабана котла; замену или бандажирование штуцеров барабана; замену труб поверхностей нагрева, соединительных труб в пределах котла, коллекторов, испарительных и пароперегревательных элементов; ремонт и замену металлоконструкций котла и восстановление антикоррозионного покрытия металлоконструкций.

| Схема замены пакетов поверхностей нагрева котла-утилизатора. |

При эксплуатации котлов-утилизаторов и ремонтах выявляются конструктивные недоработки, связанные с обеспечением стационарными и инвентарными средствами механизации, оптимальными техническими решениями их компоновки.

Надежность работы котлов-утилизаторов можно существенно повысить, если автоматизировано управление тем производством, в составе которого они установлены. При решении проблем автоматизации производств возникают трудности, преодолеть которые не всегда просто. Поэтому рассмотрим, например, схему автоматизации участка обжига сернокислотного производства. Схемой предусмотрена стабилизация всех контролируемых переменных, для которых имеется конкретный регулирующий орган.