Возможные сложности

При постройке дымоотвода требуется соблюдать осторожность и внимательно следовать схеме. Экстремальные значения температур и их резкие перепады предъявляют к качеству кладки высокие требования. При самостоятельной постройке часто допускаются следующие ошибки:

При самостоятельной постройке часто допускаются следующие ошибки:

- Неправильные расчеты — диаметр и протяженность дымохода не соответствуют мощности печи. Это приводит к падению КПД, обильному образованию конденсата.

- Неверный выбор материалов — использование керамического кирпича или нетермостойкого раствора приведет к быстрой разгерметизации кладки.

- Неаккуратная кладка — различная ширина швов вызывает их растрескивание и разгерметизацию во время эксплуатации, при этом выступающие излишки раствора обязательно станут местом скопления сажи и золы.

Чтобы избежать этих распространенных ошибок важно перед началом работ посоветоваться с опытным специалистом и во время строительства не отходить от выбранной схемы кладки

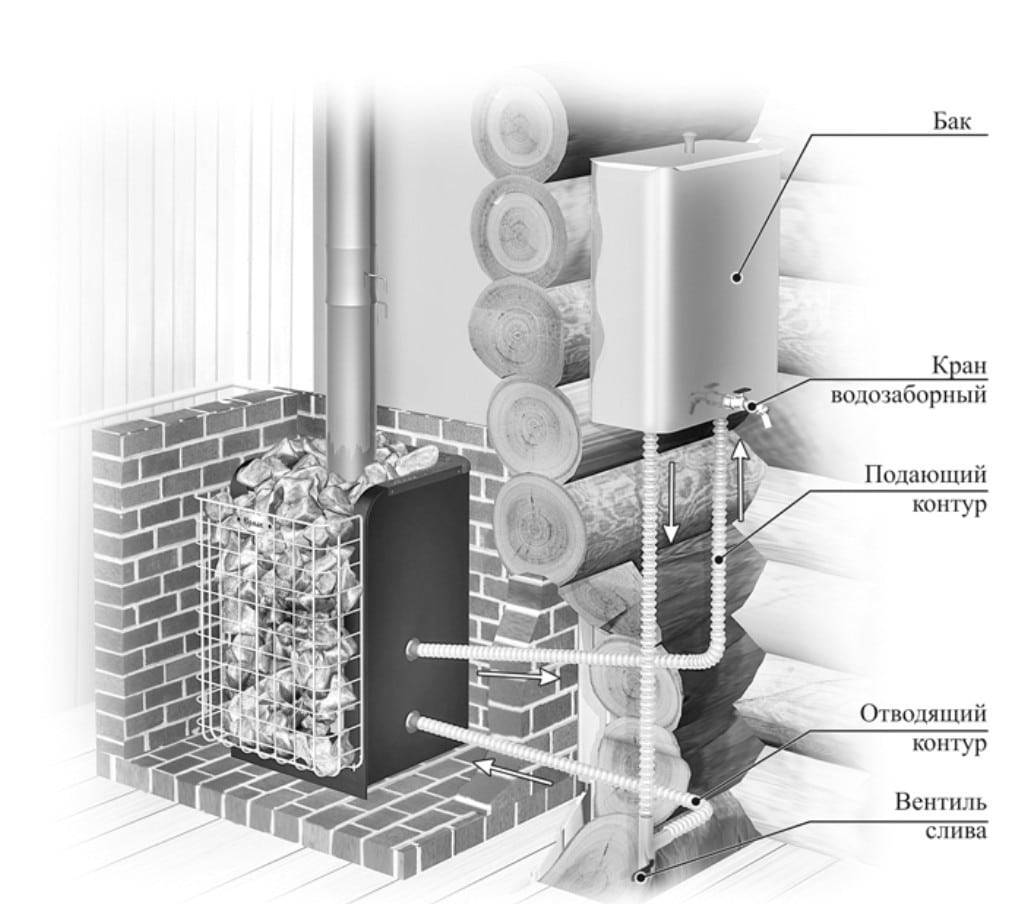

Паровое отопление от печки своими руками

Чтобы не монтировать отопительный котел для устройства системы парового отопления и тратить на это денежные средства, можно использовать имеющуюся в доме печь. Она будет выступать в качестве теплоисточника с недорогим твердым топливом, к тому же, она не зависит от центрального газо- и электроснабжения. Парогенератором выступает теплообменник, который можно изготовить на заказ или самостоятельно. Недостатки печи-парового котла такие же, как у обычной печки или камина: отсутствие возможности точной регулировки температуры нагрева, отсутствие полной пожаробезопасности, а также возможность задымления помещения из-за неправильной растопки. Таким образом, недостатков у печи-котла столько же, как у обычной, а преимуществ гораздо больше.

Паровое отопление от печки

Паровое отопление от печки

Перед тем, как от печки сделать паровое отопление, необходимо проверить теплообменник на предмет герметичности. Сделать это можно следующим образом: внутрь устройства заливают керосин, швы при этом обводятся мелом. Места, где мел потемнел, означают протечку, а значит, использовать это устройство для системы парового отопления нельзя.

Для отведения парового отопления от печки понадобятся следующие составляющие:

- Батареи отопления. Их количество должно быть равно числу окон помещения.

- Теплообменник

- Медные или оцинкованные трубы для отвода конденсата и паропровода.

- Запорная арматура (краны для спуска воздуха, вентили)

- Соединительная арматура: колена, трубные хомуты, фитинги.

- Кронштейны для радиаторов

- Гидравлический затвор

- Редукционно-охладительная установка, с помощью которой пар переводится в жидкое состояние.

- Редуктор для снижения давления внутри системы.

- Насос для принудительной циркуляции жидкости.

- Инверторный сварочный аппарат

Перед тем, как приступить к работам, предварительно разрабатывается схема подключения и монтаж труб. На чертеже определяется место расположения печи-котла, от которой далее прокладывается схема разводки со всеми необходимыми элементами подключения. Для отопления площади не больше 80 кв.м. подходит однотрубная схема подключения радиаторов. При таком способе подключения конвекторы нагреваются последовательно, первый из них сильнее прочих. Двухтрубная схема подходит для отопления помещений больше 80 кв.м. и двухэтажных домов. Трубы при этом подсоединены к конвекторам параллельно. Если планируется установить систему по принципу естественной циркуляции, теплообменник должен быть расположен ниже всех конвекторов и труб под углом наклона. При этом требуется монтаж насоса для бесперебойной циркуляции отопительной системы.

После того, как схема разработана и все конструктивные элементы, необходимые для сборки отопительной системы, учтены, можно составить смету на покупку материалов и приступать к работе.

После того, как схема разработана и все конструктивные элементы, необходимые для сборки отопительной системы, учтены, можно составить смету на покупку материалов и приступать к работе.

Технология работ

Необходимо учитывать, что устройство паровой отопительной системы без демонтажа старой печи невозможно. Для того чтобы встроить теплообменник, необходимо монтировать его внутрь топки на этапе кладки печи.

Под каждым окном устраиваются радиаторы, к которым подсоединяют подводящие и отводящие трубы под небольшим уклоном 3мм. Каждый радиатор снабжается краном для спуска воздуха.

Паровое отопление от печки

Паровое отопление от печки

Чтобы обезопасить систему, перед каждым конвектором и перед всей системой в целом, устанавливается запорная арматура. В начале системы также устанавливается редуктор охлаждения и редукционный клапан. В конце системы устанавливается емкость для сбора конденсата с таким же небольшим уклоном, как трубы. Из него вода перетекает в теплообменник. Перед печкой устанавливается насос в системе принудительной циркуляции.

Принцип работы

Основная работа таких устройств разбита на 2 этапа:

- При сгорании топлива образующийся газ собирается в главном секторе топочного отсека. Выделяется большое количество тепла, и дым постепенно вытесняется в полость теплообменника с конвекционными трубами. Постепенно остывая, он вытесняется нагретым воздухом. Температура доводится до заданного уровня.

- В конвекционные трубы снизу поступает холодный воздух, затем проходя по нагретым пучкам трубопроводных экранов, он разогревается до максимальной температуры и поддерживает оптимальный и заданный уровень нагрева трубчатой камеры печи. Детали проходят термическую обработку в несколько этапов и после окончания работы агрегата выдвигаются на тележке или другом виде оборудования.

Температура может постепенно понижаться в период перерыва в нагреве, все зависит от операции по обработке изделий, а детали остывая, получают определенные свойства и структуру. За работой печей следит автоматика с системой термодатчиков.

Самодельные конструкции потребуют от домашнего мастера контроля за процессами на глазок. Качество деталей после обработки должно соответствовать ГОСТу и основным характеристикам.

Особенности эксплуатации

Схема эксплуатации печи выглядит следующим образом:

- Пуск.

- Наладка.

- Поддержание режима работы.

- Остановка.

- Проведение ремонта.

Пуск осуществляется только после того, как специалисты проводят тщательную проверку всего оборудования. Печь готова к эксплуатации в случае, если:

- Монтажные работы полностью завершены.

- Проведены гидравлические испытания змеевика и всех вращающихся вдоль печи труб.

- Параметры герметичности их прочность устройства совпадают с регламентом.

- Футеровка печи полностью высушена, и все элементы в исправном состоянии.

- Проверена система автоматизации и блокировки.

Пуск осуществляется в установленной последовательности:

- Проверяется исправность всего оборудования и контрольно-измерительных приборов, установленных на печи, а также топливо, подходящее по инструкции.

- Шибер находится в открытом состоянии.

- Все люки плотно закрываются и продуваются водяным паром в течение 20 минут.

- Топливная система подготавливается к работе.

- Насосы настраивают в работоспособное состояние, чтобы отладить расход потоков выше минимальных значений.

- Пламя форсунок зажигается, топливо подается.

- Идёт контроль за устойчивостью горения. Если горелки тухнут, то их запускают снова.

Чтобы произвести поддержание оборудования в нормальном режиме, необходимо постепенно повышать температуру горения. Скорость нагрева не должна превышать 50 градусов в час. Также во время наладки постепенно увеличивают количество работающих горелок. Если необходимо – повышают нагрузку. После достижения необходимых параметров начинается ввод в нормальный режим эксплуатации.

Пуск трубчатых печей осуществляется только после того, как специалисты проводят тщательную проверку всего оборудования

Пуск трубчатых печей осуществляется только после того, как специалисты проводят тщательную проверку всего оборудования

Остановка может быть аварийной или нормальной. Аварийная осуществляется, если происходит сгорание труб, или прекращается подача сырья.

Нормальная остановка выглядит следующим образом:

- Отключаются горелки, пока температура не понизится до 60 градусов.

- Когда необходимая температура будет достигнута, отключают насос, закрывают задвижки.

- При снижении давления в змеевике, ниже давления водяного пара, его подают в змеевик и оставляют на несколько часов, пока нужная концентрация углеводородной смеси не придет в норму.

Ремонт осуществляется для бесперебойной работы оборудования в течение долгого времени. Для обеспечения ремонтных работ приглашается бригада специалистов. Своими силами не следует вскрывать и заменять составные части, поскольку это может привести к серьезным, опасным для жизни, последствиям.

https://youtube.com/watch?v=Mm-4Os5dLRs

Параметры твердости и ее показатели

Твердость является важной характеристикой для оценки технических характеристик материала и деталей на его основе. С учетом этого параметра вычисляется прочность, обрабатываемость и износостойкость конечной продукции

В металлургии используются несколько вариантов проверки твердости:

В металлургии используются несколько вариантов проверки твердости:

- По Роквеллу. Наиболее быстрый автоматизированный способ испытаний. Для определения твердости применяется специальное приспособление со сферической или конической конфигурацией, которое изготовляется из сверхпрочных материалов, например алмаза или твердого сплава. Под воздействием давления от инструмента проверяется глубина проникновения.

- По Бриннелю. Технология распространена при диагностике конструкций с низкой и средней твердостью. Она подразумевает выбор закаленного стального шарика. Финальные показатели определяются прикладываемым усилием, диаметром шарика и конечного отпечатка.

- По Виккерсу. Метод одинаково эффективен при любой твердости металла. Его применяют при обработке заготовок, прошедших термическую и химическую обработки. В качестве приспособления для оценки показателей используют алмазную пирамиду с углом 136°.

Расчет твердости по Роквеллу.

Расчет твердости по Роквеллу.

Где лучше установить?

Грубу можно установить практически в любом месте. Если ваша печь выполняет только функцию обогрева дома, лучше построить её в подсобном помещении, чтобы освободить место в основной части дома и исключить попадание дыма в жилые комнаты.

Если же пользователь печи желает построить для себя упрощенный красивый камин, грубу лучше устанавливать в комнате, которая является местом сбора семьи и гостей. Каждый оценит необычный и привлекательный элемент интерьера, если печь построить аккуратно, дополнительно покрыв ее специальным облицовочным материалом.

При построении печи со встроенным щитком, лучшим местом для установки станет кухня. Грубка в данном случае выполняет функции варочной плиты, приготовление на ней пищи не только придаст еде особенный вкус, но и значительно сэкономит электроэнергию или газ.

Важно, чтобы на территории установки печи был достаточно прочный пол. Кровлю в месте прохождения дымохода нельзя переделывать

Рабочие параметры

Трубчатые печи классифицируются также по тепловой мощности пропускной способности, давлению и температуре в конце нагревательного змеевика. По тепловой мощности печи делят на

- малые (до 3 млн. ккал/ч)

- средние (до 15 млн, ккал\ч)

- большие (более 15 млн. ккал/ч)

По пропускной способности печи также делят на малые (до 300 т/сутки), средние (до 1000 т/сутки) и большие (более 1000 т/сутки).

По давлению в конце нагревательного змеевика трубчатые печи подразделяют на

- Атмосферные – в конце нагрева избыточное давление обычно бывает от 0,6 до 20 кГ/см2.

- Вакуумные – печи, у которых в конце нагревательного змеевика давление ниже 0,6 кГ/см2, а также печи, обслуживающие вакуумную колонну или вакуумный эвапоратор даже в тех случаях, когда внутреннее давление в конце змеевика у них выше атмосферного.

- Высокого давления – относят печи, у которых давление внутри змеевика выше 20 кГ/см2.

По максимальной температуре нагрева сырья печи подразделяются на низкотемпературные (менее 400° С) и высокотемпературные (свыше 400° С).

https://youtube.com/watch?v=mr87IK0gLJA

Преимущества и недостатки

Печки данного типа имеют преимущества и недостатки перед другими видами отопительных и кухонных устройств. Основными плюсами являются:

- Возможно устройство нескольких ярусов, чтобы готовить много блюд одновременно.

- Быстро прогревает помещения большой площади.

- Не загрязняет своим дымом атмосферу (в отличии от колосниковых печек).

- Проста в обращении.

- Долговечна (при соблюдении правил эксплуатации).

Также стоит отметить высокий КПД печи (79-82%), длительный период горения (в дровяной печи 10 килограмм брикетов прогорают за 10-12 часов).

Минус в том, что конструкция предполагает только один источник тепла (дрова электрический нагрев или газ). Не существует подовых печек, работающих на торфе, угле.

Виды и формы хлебопекарных установок

Ротационные печи

Ротационные печи

Оборудование может использовать электричество, газ или дизельное топливо. Широко распространены универсальные модели, способные функционировать сразу от двух типов энергоносителя – газа или электричества в совокупности с дизелем.

Газовые ротационные печи более экономичны в эксплуатации, поэтому их целесообразно закупать в качестве технической базы для предприятий любого масштаба. Если планируется расположить пекарню в цокольном этаже жилого здания, этот вариант не приемлем, так как придется врезать длинную вытяжку. В таких условиях проще использовать электрические ротационные печи.

Ротационно-конвекционные печи могут иметь 4-, 6-, 8-угольную форму. Первая вариация обладает простой конструкцией, обуславливающей ее востребованность, помогает рационально использовать полезную площадь в помещении, совмещается с большинством стандартных тележек. Незамысловатость обеспечивает легкость производства, здесь себестоимость существенно ниже.

Специалисты отмечают, что многоугольная конфигурация более целесообразна, если принимать во внимание характер движения теплых воздушных потоков в камере. Дорогостоящее, на первый взгляд, оборудование повышает качество готовой продукции на выходе, влияет на структуру, эстетические и органолептические характеристики выпечки. Размеры рабочей камеры выбирают в соответствии с масштабами производства, но удобнее исходить от габаритов используемой в тандеме тележки

На маркировке оборудования всегда указывают высоту, ширину и глубину вкатываемой шпильки, количество противней, которое на ней поместится. На профильном рынке присутствуют печи, в которых можно одновременно разместить 2 тележки, это решение удобно для изготовления продукции, нуждающейся в разном времени выпекания

Размеры рабочей камеры выбирают в соответствии с масштабами производства, но удобнее исходить от габаритов используемой в тандеме тележки. На маркировке оборудования всегда указывают высоту, ширину и глубину вкатываемой шпильки, количество противней, которое на ней поместится. На профильном рынке присутствуют печи, в которых можно одновременно разместить 2 тележки, это решение удобно для изготовления продукции, нуждающейся в разном времени выпекания.

Вращение шпильки в камере может осуществляться посредством крюка, предусмотренного в верхней плоскости (в этом случае вся нагрузка перекладывается на подвижные колеса). Также производители предлагают поворотные платформы – они целесообразны для пекарен с большими производственными оборотами.

В моделях предлагаются электромеханические и электронные инструменты управления. Последние проявляют высокую точность, в них используются надежные цифровые таймеры и датчики, координирующие показатели среды. Уязвимость в виде чрезмерной чувствительности к перепадам температуры, влажности и напряжения нивелируется возможностью всестороннего программирования режимов. Электромеханические панели просты в эксплуатации, они стабильны, но здесь могут быть погрешности в точности показаний.

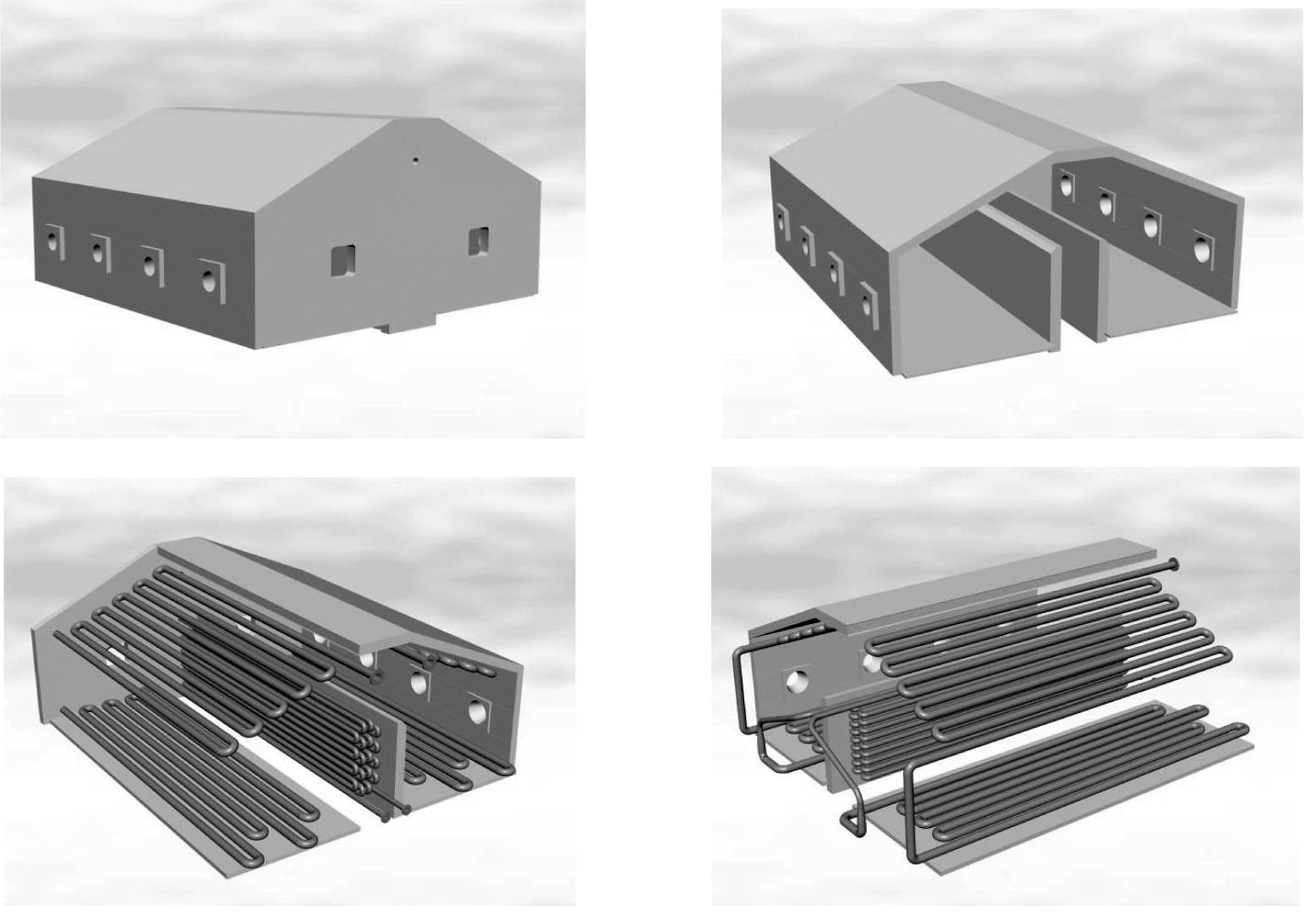

Конструктивные элементы печи

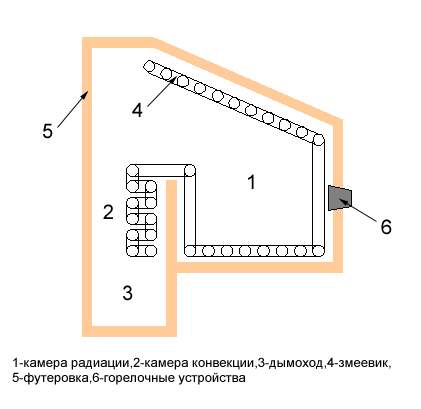

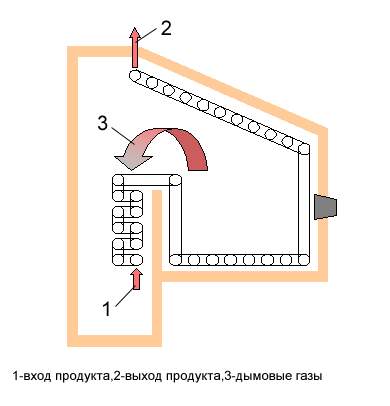

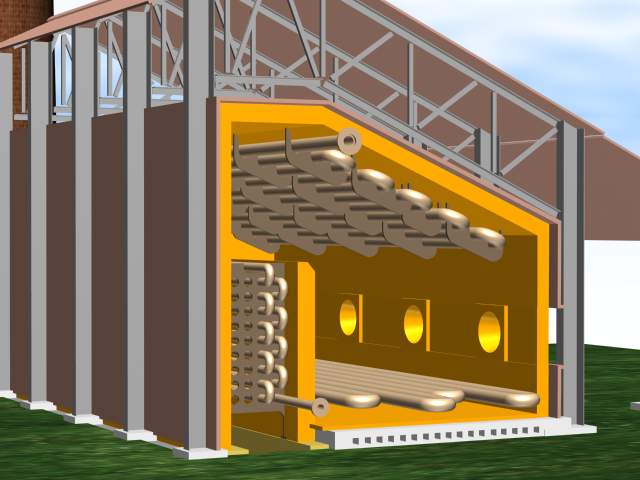

Несмотря на большое многообразие типов и конструкций трубчатых печей, общими и основными элементами для них являются рабочая камера (радиация, конвекция), трубчатый змеевик, огнеупорная футеровка, оборудование для сжигания топлива (горелки), дымоход, дымовая труба.

а)  |

б)  |

в)  |

|

| Конструкция однокамерной печи с наклонным сводом | |

| а) – устройство печи: 1 – камера радиации, 2 – камера конвекции; 3 – дымоход (боров); 4 – трубный змеевик радиантной камеры, 5 – футеровка; 6– форсунка; | |

| б) – схема потоков: 1 и 2 – вход и выход нагреваемого продукта, 3 – дымовые газы; | |

| в) – общий вид печи. |

В камере радиации (топочной камере) сжигается топливо (мазут или газ) с помощью горелок, расположенных на стенах или поду камеры радиации. В этой же камере размещена радиантная поверхность (экран), поглощающая лучистое тепло в основном за счет радиации. Поверхность футеровки радиационной секции создает так называемую отражающую поверхность, которая (теоретически) не поглощает тепла, переданного ей газовой средой печи, а только излучением передает его на трубчатый змеевик.

Змеевик трубчатой печи

Змеевик трубчатой печи

В камере конвекции расположены конвекционные трубы, воспринимающие тепло при соприкосновении дымовых газов (газов сгорания из камеры радиации) с поверхностью нагрева путем конвекции. Затем эти газы сгорания направляются в дымоход и по дымовой трубе уходят в атмосферу.

Нагреваемый продукт в печи последовательно проходит через конвекционные и радиантные трубы, поглощая тепло, и нагретый до необходимой температуры выходит из печи . Обычно радиантная поверхность воспринимает большую часть тепла, выделяемого в печи при сгорании топлива. А противоточное движение сырья и продуктов сгорания топлива позволяет наиболее полно использовать тепло, полученное при сжигании топлива.

Футеровка печей — это конструкция из огнеупорных, кислотоупорных, теплоизоляционных и облицовочных материалов и изделий, ограждающая рабочую камеру, в которой протекают печные процессы, от взаимодействия с окружающей средой.

Футеровка предохраняет металлоконструкции печи, а также обслуживающий ее персонал от воздействия высоких температур и печной среды. Она обеспечивает необходимую газоплотность в рабочей камере печей, т. е. полную герметизацию при работе под высоким давлением, либо достаточную газоплотность при давлениях, близких к атмосферному.

Футеровка – один из основных конструктивных элементов печей, который дает возможность осуществления высокотемпературных термотехнологических и теплотехнических процессов в печной среде при наличии механических нагрузок с сохранением в течение длительного времени геометрической формы рабочей камеры, механической и строительной прочности.

Основные показатели работы трубчатых печей

Главные показатели – это производительность, полезная тепловая нагрузка, а также КПД.

Производительность высчитывают по тепловым и материальным балансам установки. Это число может колебаться согласно расчетов трубчатой печи – от 50 до 15 тыс. т/сут.

Полезная тепловая нагрузка высчитывается из теплоты, которая была затрачена при нагревании и испарении выбранного продукта, а также на перегрев водяного пара, если в печи установлен пароперегреватель.

Имеется несколько разновидностей КПД:

- Топливный – это отношение всего поглощенного тепла к количеству тепла, что было получено исключительно при горении топлива, не учитывая физическое тепло, и которое попадает через воздух, водяной пар и топливо.

- Термический – это отношение общего количества получаемого поглощаемого тепла к количеству тепла, что была выделена при горении топливного материала, учитывая теплоемкость топлива, воздуха, а также распыляющей среды. Расчеты трубчатой печи показывают, что топливный КПД не должен опускаться ниже 90%. Величина его будет напрямую зависеть от сгорания топлива, а также потерь тепла через корпус.

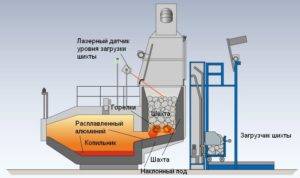

Устройство шахтной печи

Большинство типовых агрегатов шахтного типа состоит из четырех основных частей, это:

- Блок загрузки материала;

- Блок выгрузки металла;

- Система дымоудаления (дымоход);

- Камера термической обработки (рабочее пространство).

Несколько примеров устройств разных типов шахтных печей:

- В процессе загрузки шихты или металла применяются механизмы конвейерного типа, а также кюбельные и скиповые устройства. Их выбор обусловлен различными моментами, такими, как тип загружаемого материала и условиями, в которых шахтная печь эксплуатируется. Самым универсальным вариантом является механизм скипового типа, в нем используется реверсный ковш и лебедка.

- Конструкция устройства для выгрузки готовой продукции состоит из нескольких блоков, основной ее частью является промежуточная накопительная емкость, которая, дозировано, подает и герметизирует продуцируемый материал.

- Система удаления выработанных газов состоит из нескольких патрубков, расположенных сзади шахтной термической установки. У современных моделей эта система довольна сложная, снабжена автоматикой и рядом фильтрующих элементов.

- Основная камера, в которой происходят процессы сгорания сырья и плавки (либо термической обработки) материала, имеет внешние органы управления. Оператор, обслуживающий подобное устройство, с их помощью задает нужные температурные режимы, согласно технологическим картам.

- Изнутри шахтная печь обычно футеруется, то есть обкладывается специальными огнеустойчивыми минералами или блоками из кирпичей. Лучшие огнеупорные материалы для шахтных печей – это шамотный кирпич, огнеупорное волокно и корунд.

Многие агрегаты с рабочими температурами до 1000 градусов снабжаются вентиляционными устройствами, устанавливаемыми над подом или в районе крышки печи. Они нужны для активного перемешивания газовой среды внутри термической камеры, а также для равномерного быстрого нагрева обрабатываемых изделий или шихты цветных металлов.

Отличия конвекционных и ротационных печей

Для открытия собственного хлебопекарного предприятия требуется немало вложений, как денежных, так и умственных.

Кроме наличия оригинальных технологий, необходимо подобрать хлебопекарное оборудование, которое сможет на практике воплотить идею в готовый продукт.

Для любого хлебопекарного предприятия, прежде всего, важна хлебопекарная печь.

Выбор печи зависит от, прежде всего, производительности цеха и выпускаемого ассортимента продукции.

Тут возможно рассмотреть несколько видов печей:

- конвекционные;

- подовые;

- ротационные.

Для наиболее производительных цехов, несомненно, подойдут ротационные печи, которые способны за одну выпечку произвести продукцию массой от нескольких десятков килограммов до сотен килограмм.

Ротационные представляют собой достаточно большой агрегат основное внутреннее пространство, которого называется – пекарская камера. В нее загоняется тележка с выпечкой.

В зависимости от производительности печи в нее, как правило, помещается от одной до трех – четырех тележек.

Ротационные очень удобны при производстве большого количества одного вида изделий. В то же время это является минусом, поскольку в одной печи нельзя выпекать одновременно разную продукцию, что ограничивает их применение на предприятиях.

Для небольших производств ротационные печи не подойдут. Хорошей альтернативой является конвекционные.

Благодаря небольшим размерам и отличным эксплуатационным характеристикам, конвекционные печи подойдут для любого начинающего хлебопека или кондитера.

Для выпечки продукции используют противни различных форматов и лишь в некоторых моделях – тележки, которые конечно уступают по размерам тележкам, используемых в ротационных печах.

Кондитерские или хлебопекарные изделия выпекаются небольшими партиями, что позволяет использовать конвекционные печи для производства большого ассортимента булочек, пирожков, пирожных и т.д.

Благодаря особым режимам работы конвекционные позволяют выпекать одновременно различные изделия, имеющие одинаковый режим приготовления и при этом запахи не перемешиваются.

В заключении можно определить положение данных хлебопекарных печей следующим образом: печи для разных по производительности предприятий.

Если ваша цель открыть высоко производимый завод хлебобулочных изделий, то ротационные печи станут основным тепловым оборудованием.

Данные вложения потребуют не малых денежных затрат, что не всегда по карману начинающему пекарю.

Если цель предпринимателя открытия небольшого производства хлебопекарных или кондитерских изделий, то конвекционные печи, то, что нужно.

Производство стали в электрических печах

В электрических печах можно получать легированную сталь с низким содержанием серы и фосфора, неметаллических включений, при этом потери легирующих элементов незначительные.

В процессе электроплавки можно точно регулировать температуру металла и его состав, выплавлять сплавы почти любого состава.

Электрические печи обладают существенными преимуществами по сравнению с другими сталеплавильными агрегатами, поэтому высоколегированные инструментальные сплавы, нержавеющие шарикоподшипниковые, жаростойкие и жаропрочные, а также многие конструкционные стали выплавляют только в этих печах.

Мощные электрические печи успешно применяют для получения низколегированных и высокоуглеродистых сталей мартеновского сортамента. Кроме того, в них получают различные ферросплавы, представляющие собой сплавы железа с элементами, которые необходимо вводить в сталь для легирования и раскисления.

Принцип работы

Печь подового горения позволяет добиться высокого КПД при минимальных затратах топлива. Устройство позволяет обеспечить «верхнее» прогорание, равномерно распространяемое от верхних слоев закладки дров к нижним. Поставляемый через топочную дверцу воздух обеспечивает хорошее окисления топлива, что улучшает качество его сгорания, повышает интенсивность выделения теплоты.

Корпус плиты делается из сплава нержавеющей шлифованной стали, а выкладка топки проводится шамотным кирпичом или другим огнеупорным материалом. Это позволяет добиться температуры прогрева до 420 градусов. Кирпичи накаляются до 700 градусов, что гарантирует стойкое горение топлива даже в сложных условиях (к примеру, при высокой влажности в помещении, где стоит печка).

Виды печей

Изделия с верхним типом горению бывают разных видов. По предназначению они делятся на кухонные и отопительные. По типу используемого источника тепла – на газовые, электрические, дровяные. По основному материалу подовые изделия бывают металлическими и кирпичными. Рассмотрим особенности разных видов.

Кухонные

Как видно из названия, эти печи предназначены для установки на кухне и последующего приготовления на них еды (выпекания хлеба, кондитерских изделий). Может быть максимально простой и миниатюрной, подходящей для частных домов. Для ресторанов и пекарен в продаже есть функциональные и производственные модели, позволяющие готовить много блюд одновременно.

Газовые

Внутри корпуса находится горелка и кольцеобразные трубы (до 19 шт.), по которым проходит газ. Внутри 2-5 яруса, для каждого температура регулируется отдельно. Максимальная рабочая температура в газовых печках – 300 градусов. Работать с ней разрешено круглосуточно. Энергия, создаваемая горелкой, проходит три круга: на первом она прогревает непосредственно саму зону возле горелки, на втором и третьем круге горючим газом нагреваются трубы и кирпич, образующий дно и стены печи. Прогретые части начинают распространять равномерное тепло.

Пример конструкции

Электрические

Внешне подовые печи на газе и от электричества не отличаются. Различия кроются в «начинке». Внутри вместо газовой горелки и труб находится ТЭН (в верхнем и нижнем ярусе возможно расположение витков ТЭНа по центру)

Как и в газовых печах, в электрических могут быть от 2 до 5 независимых камер. Температура внутри каждой камеры может отличаться, что позволяет готовить разные блюда.

С финансовой стороны газ получается более экономным топливом, но с точки зрения безопасности и легкости управления электрические печи будут выгоднее.

Дровяные

Подовая печь на дровах использовалась еще нашими предками. Настоящие ценители считают, что пища из нее будет намного вкуснее той, что сделана на электрической или газовой печке. Изюминку блюдам придает легкий аромат древесины. Минус: дровяная печка самая сложная в обращении. Надо вручную подкладывать топливо, следить за его прогоранием.

Отопительные

Отличие отопительных печей от кухонных в однокамерности конструкции – нет необходимости обустройства отдельных зон для кухонных противней. В Европе печь подового типа является единственной разрешенной отопительной конструкцией внутри жилых домов. Это объясняется безопасностью, экологичностью системы – в подовой печке топливо прогорает полностью; вывод через трубу дыма, загрязняющего атмосферу, отсутствует.

Металлические

Для изготовления таких печек используется чугун или стальной сплав. Плюс конструкции – простой монтаж и обслуживание. Минус – корпус сильно накаляется, поэтому при прикосновении можно обжечься. Срок службы при правильной эксплуатации составляет 30-50 лет. Минус – металлические печи не терпят резких перепадов температуры, от этого могут покрыть трещинами.

Кирпичные

Такая печь лучше аккумулирует (накапливает) тепло, дольше его отдает. Смотрится очень эффектно, поэтому станет украшением любого классического интерьера. Служит в два раза дольше, чем чугунная или стальная конструкция, но стоит она на порядок дороже. Установка кирпичной печки сложная, самостоятельно без специалистов монтаж лучше не проводить.

Мнение эксперта

Павел Круглов

Печник с 25-летним стажем

Минус в отсутствии портативности – после установки быстро перенести в другое место не получится (придется полностью разбирать конструкцию).

Красивая кирпичная подовая печь

Вывод

Печь груба – экономичный источник тепла, создающий комфортную атмосферу. Кирпичная печь придает дому неповторимое ощущение уюта и деревенской самобытности. При желании построить такой агрегат сможет кто угодно, стоит только немного разобраться в принципах кирпичной кладки.

При наличии соответствующих навыков, дымоход тоже можно сделать кирпичным, но стоит делать это с осторожностью, постройка дымохода требует точности. Для маленькой дачи груба особенно удобна, она обеспечит равномерное распределение тепла в доме и не займет много места. Так же печь станет прекрасным устройством для приготовления еды

Так же печь станет прекрасным устройством для приготовления еды.