Основные правила по замене газового баллона

Замена пропановых баллонов — довольно опасный вид работы.Дело в том, что в процессе замены из емкости так или иначе будет выделяться некоторое количество топлива, которое при контакте с источником возгорания может стать причиной взрыва баллона.

Проводя работы в закрытом помещении, человек может получить отравление пропаном вплоть до летального исхода

Именно поэтому, перед тем как поменять газовый баллон необходимо удалить все потенциальные источники возгорания в радиусе 0,5-1 метра.

Важно помнить, что современные производители выпускают баллоны в двух основных конструкциях:

- оснащенные клапаном — для подключения используется быстросъемный редуктор;

- с использованием вентиля (считаются более безопасными) — конструкция предполагает наличие вентилей, к которым и присоединяется редуктор при помощи накидной гайки.

После установки нового баллона необходимо проверить герметичность всех соединений и надежность креплений. Только после этого возможен ввод баллона в эксплуатацию.

Утечку пропана можно найти при помощи мыльного раствора либо специального аэрозоля: средством тщательно обмазывают все участки соединений, а затем слегка приоткрывают вентиль баллона.При этом запорная арматура должна оставаться открытой для создания рабочего давления.

Если на обработанной раствором поверхности не образуются мыльные пузыри и пена, значит герметичность соединений баллона удовлетворяет основным требованиям. В противном случае придется повторно проверить систему креплений.

Рейтинг статьи:

(всего 2 голосов, рейтинг: 3,00 из 5)

Прикручивание новой запорной арматуры

Существует негласный запрет на проведение подобных работ, особенно в домашних условиях, но иногда просто нет другого выхода, кроме как провести замену самостоятельно

Важно помнить, что замена вентиля газового баллона своими руками требует от человека максимального соблюдения техники безопасности, поскольку от его действий напрямую зависит здоровье и жизнь других людей

В первую очередь необходимо следить за пожарной безопасностью. Нельзя открывать вентиль резко, также в момент осуществления замены требуется убедиться, что в помещении нет других баллонов. Ситуации, когда необходимо провести замену вентиля, не являются редкостью. При всей кажущейся сложности, процедура замены достаточна проста и доступна.

Замена вентиля на газовом баллоне должна производиться без спешки, так как необходимо следить за соблюдением технических данных элемента. Основные показатели таковы: вентиль пропановый — рабочее давлением до 1,6 МПа. Замена вентиля на газовом баллоне самостоятельно требует, чтобы давление не превышало этих значений.

Перед закручиванием вентиля все соединяемые детали должны быть обезжирены для предотвращения засорения запорного механизма. Для этого можно использовать тряпку с обычным моющим средством или смоченную уайт-спиртом. После этого следует промыть поверхности обычной водой и дать им высохнуть.

Новый вентиль никогда не прикручивается к баллону на голую резьбу. Обязательно необходимо использовать уплотнитель: специальную резьбовую смазку или фторопластовую фум-ленту. Их наносят на нижний штуцер и только после этого закручивают вентиль.

Толщина газовой фум-ленты больше сантехнической и составляет 0,1 – 0,25 мм, а её бобина должна быть желтого цвета. Наматывается лента с натяжением в 3-4 слоя. Лучше лишний раз её перекрутить при разрыве, чем сделать уплотнение рыхлым.

Зажимать вентиль желательно динамометрическим ключом. Стальная запорная арматура прикручивается с максимальным усилием 480 Нм, а латунная – 250 Нм. После зажима вентиля можно переходить к последующим действиям по тестированию герметичности получившегося соединения.

Правилами безопасной эксплуатации самостоятельная установка вентиля на газовые баллоны категорически запрещена. Если ситуация безвыходная, можно крайне аккуратно попробовать заменить устройство самостоятельно. Технически сама работа не сложная, но нарушение герметичности баллона всегда сопряжено с риском.

Для начала стоит рассмотреть процесс замены вентиля мастером на специализированном предприятии. Снятие арматуры выполняется с помощью ключа для баллонных вентилей. Для монтажа используют динамический ключ. Усилие затяжки не должно превышать 250 Н для латунной арматуры и 480 Н для стальной. Перед доставкой газового баллона резьбу уплотняют краской.

В кустарных условиях снять и установить вентиль можно попытаться вручную. Для повышения герметичности используют ленту ФУМ.

Процесс замены будет выглядеть следующим образом:

- баллон полностью освобождают от газа вдали от жилых помещений;

- аккуратно выкручивают вентиль;

- плавно снимают устройство, не повреждая корпус;

- выливают газовый конденсат;

- устанавливают новый вентиль;

- проверяют герметичность устройства.

Устройство вентиля газового баллона

Типовой вентиль на газовый баллон состоит из следующих узлов:

- Корпуса вентиля – стальной детали, напоминающей по своей форме тройник. Причем на нижней части корпуса нарезана коническая резьба – под приемное отверстие баллона. В верхней части нарезана резьба цилиндрическая – под накидную гайку, удерживающую шток клапана. На боковом отводе корпуса нарезана цилиндрическая резьба – под заглушку вентиля.

- Запорного элемента – сборного узла, состоящего из: пропускного клапана – детали, регулирующей движения потока сквозь корпус; штока – управляющего элемента, передающего крутящий момент с маховика на клапан.

- Органов управления – маховика, соединенного со штоком клапана с помощью подпружиненной гайки.

Кроме того, вентили для баллонов высокого давления оборудованы уплотняющими прокладками, размещенными между корпусом и накидной гайкой, между гайкой и маховиком, между клапаном и корпусом.

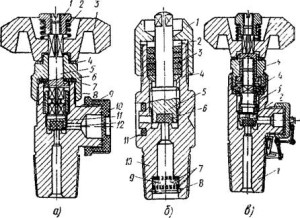

Вентили: а — кислородный, б — ацетиленовый, в — пропан бутановый

Например, вентиль для пропанового баллона работает под давлением в 15 атмосфер. Но и это значение далеко не предельно. Так вентиль баллона с кислородом может выдержать давление в 190-195 атмосфер.

Схема эксплуатации вентиля очень проста: с бокового штуцера корпуса свинчивается заглушка и туда же навинчивается редуктор потребляющей сети; далее, плавным движением, откручивается маховик запорного элемента, который сдвигает клапан и содержимое баллона поступает к потребителю. Для перекрытия потока газа из баллона эту последовательность действий повторяют в обратном порядке.

Как видите, баллонный вентиль не относится к чрезмерно сложным узлам (несмотря на достаточно высокую надежность устройства), а схему эксплуатации этого узла освоит даже ребенок. Некоторые затруднения способна вызвать только процедура замены самого вентиля. Поэтому на этом вопросе мы остановимся более подробно.

Самостоятельная замена вентиля на газовом баллоне

Сразу стоит отметить, что все ремонтные работы могут быть проведены только специалистами. Своими руками многое можно сделать. Но обеспечить полную герметичность соединений в случае с газом, который находится под давлением – это гарантировать может лишь профессионал. Ведь речь идет не о воде, а о горючем и взрывоопасном, вредном для здоровья веществе.

Процедура замены устройства по сути не сложная, но важно соблюдать некоторые правила и последовательность действий. Так, перед тем, как открутить вентиль с газового баллона, необходимо выпустить остатки газа

Для этого нужно открыть запорный узел. При этом маховик вращать важно без спешки, так как существует вероятность появления опасной искры. Главное – обеспечить хорошее проветривание в помещении, чтобы не отравиться газом, исключить риск его возгорания.

Когда давление снаружи и внутри газового баллона выровняется, можно будет приступать выкручиванию вентиля. Установка с целью герметизации резьбового соединения проводится с использованием уплотняющей смазки либо фторопластовой фум-ленты. Поэтому демонтаж чаще оказывается затруднительным. Для упрощения процесса с помощью фена металл можно разогреть

В качестве альтернативы можно использовать матерчатую обмотку и горячую воду (здесь важно выходной патрубок предварительно заглушить). От этого происходит в достаточной степени расширение вентиля, чтобы скрутить его с баллона.

Установка новой запорной арматуры выполняется не сразу. Прежде, чем смазать вентиль пропанового баллона либо намотать на посадочное место уплотнительную ленту, рабочий участок тщательно обезжиривается. Для этого можно использовать уайт-спирит либо мыльный раствор. Потом участок промывается водой и просушивается.

Далее на штуцер наносится уплотнительное средство. Выбирать нужно только составы пригодные для работы с газовыми баллонами. Они способны выдерживать давление и химическое воздействие, которые создаются в конкретной ситуации. Например, фум-лента должна быть с желтой индикацией, она толще сантехнического аналога. На штуцер она наматывается в 3-4 слоя.

После закручивания вентиля соединение обязательно предварительно тестируется. В баллоне для этого должен быть газ под давлением в 1,5-2 Атм. Далее проверяется вспенивание мыльного раствора.

В этом видео пользователь демонстрирует свой подход к самостоятельной замене пропанового вентиля на газовом баллоне:

Как рассчитать оптимальное количество газа?

Количество топлива необходимо для путешествия в каждомслучае рассчитывается индивидуально. При расчете расхода топлива учитываютсяособенности путешествия

При планировании путешествия в суровом климатеотдельное внимание нужно уделить такому элементу, как ветрозащитный экран. Безэтого дополнительного модуля КПД горелки значительно снижается, а теплопотериувеличиваются

Расчет газа для одного человека:

- Экономное использование – 50 грамм.

- Нормальные условия – 80 грамм.

- Комфортные условия -100 грамм.

При планировании восхождения в горы необходимый объем газадля одного человека в день примерно 160-200 грамм.

Портативные газовые баллоны дали мощный толчок к развитиюпроизводства туристических грелок. На сегодняшний день — это один из наиболее востребованных видовтоплива, который позволяет значительно повысить комфорт путешествия.

Меры предосторожности

При любых операциях с газовым оборудованием пользователь должен выполнять правила эксплуатации и обслуживания и принимать все меры предосторожности, для личной безопасности, защиты окружающих людей от травматизма, а также сохранности оборудования в исправном состоянии. Основные требования безопасности:

Основные требования безопасности:

- Запрещено использовать сосуды с просроченными сроками освидетельствования и имеющие явные повреждения композитного корпуса или запорной арматуры.

- Устанавливают баллон исключительно в вертикальном положении.

- Хранение сосудов с объёмом более 5 л в жилых помещениях запрещено. Минимальные расстояния до инженерных коммуникаций в доме: от плиты для приготовления пищи– 0.5 м, от дверки топки – 2 м, от стенки – 0.30 м, от электрической проводки – 1.0 м.

- При хранении сосудов их прочно закрепляют хомутами и защищают от солнечных лучей и отопительных устройств. Расстояние до радиатора должно быть не менее 1 м, а от открытых источников нагрева – 5 м, при размещении защитных экранов его уменьшают до 0,5м.

- Нагрев вентильной арматуры разрешается после полного слива газа с баллона и закрытия крана.

- Замену вентиля начинают после того, когда выровняется давление внутри и снаружи сосуда.

- Откручивают маховик очень медленно с целью недопущения его электризации, появления искры и взрыва.

- В комнате может находиться только 1 закрытый ГБ.

- Дренировать остатки газа допускается исключительно на открытой площадке.

- Запрещено выполнять подогрев баллона для повышения давления среды и ремонтировать неисправные сосуды с остатками газа.

Запрещено оставлять поломанные баллоны с газом в местах постоянного нахождения людей. - Требуется периодически проверять работоспособность и герметичность вентиля.

- В случае возникновения пожара тушение производят огнетушителями ОУ-2А, ОХП-10 и печной смесью, а также в срочном порядке вызывают МЧС.

- При отравлении продуктами сгорания необходимо обратиться в больницу или вызвать скорую помощь на дом.

- В случае обнаружении утечек газа, краны должны быть немедленно перекрыты, помещение проветрено и сделан экстренный вызов МЧС.

- Запрещено использовать содержимое баллона полностью, остаточное давление должно быть не менее 0,5 кгс/см2.

Важно! Проведение любых ремонтных операций с газовыми баллонами относится к потенциально опасным работам. Существует строгий запрет на демонтаж вентилей с газовых сосудов в домашних условиях

Вентиль на газовом баллоне есть всегда, он является его неотъемлемой частью. Без вентиля емкость, причем абсолютно пустую, можно разве что перевезти в другое место. Однако использовать такой баллон не получится, поскольку требуется замена вентиля на газовом баллоне.

Для баллона с газом вентиль служит запорной арматурой, то есть краном, с помощью которого в любое время можно перекрыть подачу газа. Делается это посредством поворота маховика. Устроен вентиль очень просто. Он представляет собой тройник с нарезанной резьбой на каждом выходе, на одном из них имеется регулирующий механизм. По нижней резьбе вентиль сцепляется с газовым баллоном, а к средней – подключается рабочий инструмент, например, газовая плита, если вы эксплуатируете его на кухне.

Верхняя резьба обустраивается регулировочным механизмом, который может быть в виде ручки или колеса. Накручивается он на накидную гайку. Как и в любом кране, внутри вентиля имеется запорный элемент (металлический шарик).

Особенности устройства и маркировка газового вентиля

Изготовление и использование газобаллонных установок осуществляется по все еще действующим советским ГОСТ NoNo 15860, 949-73, 9731-79 и 12247-80. Сосуды производятся из стали марок: 45, 30ХМА, 30ХГСА и 34CrMo4. Предельно разрешенное давление варьируется от 1.6 МПа до 19.6 МПа, а толщина стен в пределах от 1.5 до 8.9 мм. Баллон укомплектован колпаком, накручивающимся на особую резьбу и полностью защищающим вентиль. В некоторых конструкциях он приваривается и таким образом защищает вентиль от повреждений.

Комплектация баллона:

- корпус газобаллонной установки металлический или композитный;

- запорно-регулирующая арматура;

- защитный колпак;

- транспортировочные фиксирующие кольца;

- башмак для устойчивости конструкции;

- металлическая табличка с техническими данными.

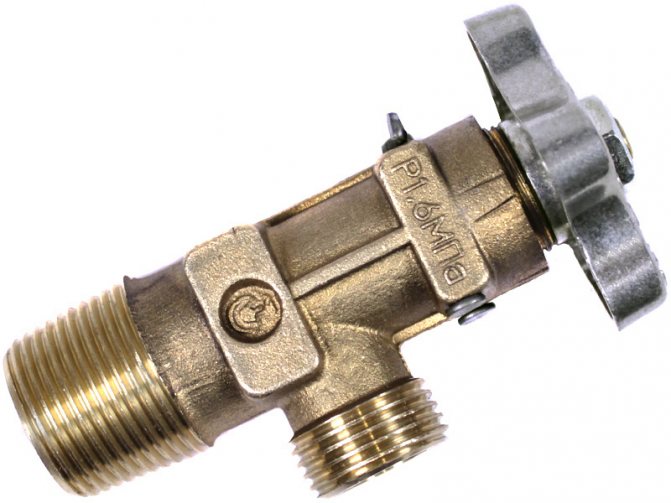

Стандартный вентиль ГБ выполнен в форме тройника с тремя выходными резьбовыми штуцерами. Последние модели выпускаются с предохранительными устройствами в виде дополнительного выступа для сброса излишнего давления, образовывающегося при нагревании или неверном наполнении. Штуцер внизу подключается к ГБ, на верхний крепится маховик, а установленный сбоку — для технологического заполнения и сброса среды.

Вентиль для пропанового газового баллона

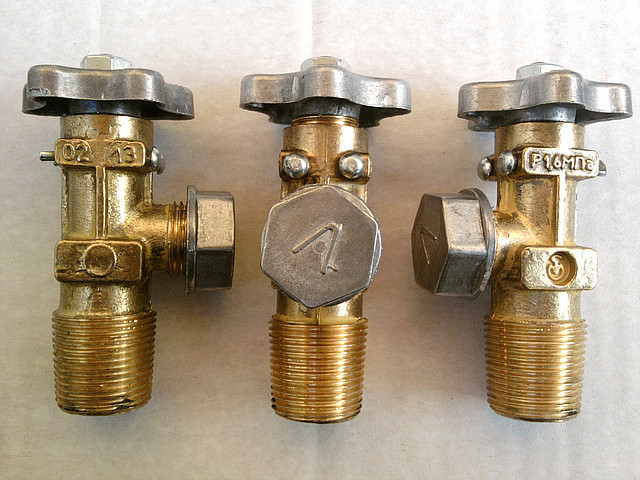

Типы вентилей классифицируются по виду заполняемых реактивов:

- Ацетиленовые – белого цвета со специальным вентилем для контактов с химическими активными веществами.

- Кислородные – синего цвета, предназначенные для наполнения: O2, Ar, Н2, N2 и СО.

- Сжиженный газ – красного цвета для горючих углеводородов. К ним комплектуется кран марки – ВБ-2.

Вентиля отличаются между собой направлением резьбы, подключаемой с ГБ: для несгораемых сред — правое, а для всех прочих — левое, что обязательно учитывают при замене вентиля на газовом баллоне самостоятельно.

Преимущества использования простого вентиля на газовых баллонах

- они функциональны;

- надежны, простота в устройстве позволяет использовать их длительное время;

- их просто устанавливать;

- недорого стоит и ремонт вентиля газового баллона;

- они доступны на рынке и в сервисных центрах по ремонту газовых баллонов.

Фактически не имеет смысла искать альтернативу таким запорным вентилям. Правда для газовых баллонов иногда используют вместо шарового, игольчатый вентиль, который работает как задвижка, только с муфтовым соединением с резьбой. Такой вентиль чаще используется на баллонах, эксплуатация которых сопряжена с плавной подачей газа.

Какие бывают вентили и сколько они стоят?

В виду лаконичности конструкции вентиля, разновидностей их не много. 95% емкостей, используемых для транспортировки и хранения технических и медицинских газов, изготавливаются по единому стандарту.

По типу рабочей среды их красят в определенные цвета и разделяют на:

- кислородный, имеющий синий цвет;

- пропан-бутановый – красный;

- ацетиленовый – белый.

Для более простой ориентации, вентили совпадают по цвету с баллонами, соответственно ГОСТу, с тем или иным газом. Это удобно, так как когда возникает необходимость в замене вентиля, прежде всего, учитывают содержимое емкости.

Цена вентиля приблизительно от 4 до 10 долларов, причем конструкция его (игольчатый или шаровый) на цену не влияет. Изготовляются они из стали или латуни, латунные стоят почти в два раза дороже. Определение рабочей среды и давления определяется производителем, эти показатели должны либо совпадать с аналогичными показателями баллона, либо превышать их.

Как выбрать вентиль для газового баллона?

Правило выбора одно – его характеристики должны совпадать с характеристиками баллона. Не стоит выбирать слишком дешевые вентили, так как в скором времени, в лучшем случае, вас ждет их замена, в худшем – весьма печальные последствия, связанные с утечкой газа.

Более долговечными считаются латунные краны. Мастера рекомендуют, если требуется заменить вентиль, модели со съемными сальниками. Они имеют улучшенную конструкцию, меньше подвержены износу и практически не реагируют на частые включения крана.

Как заменить газовый вентиль?

Любой газовый вентиль изначально готов к установке, он имеет резьбу, уплотнители и маховик. Вентиль надо собрать и накрутить на емкость для газа. После этого подключают рабочее оборудование и обязательно тестируют конструкцию.

С первого взгляда процедура, кажется, простой и справиться с ней может каждый, кто имел дело с винтовыми кранами.

Жиклеры для баллонного газа

Необходимо учесть один важный момент: плиты, изначально предназначенные для работы на магистральном природном газе, имеют жиклеры (форсунки), не подходящие для функционирования на баллонном пропане.

Жиклер похож на болт с отверстием в верхней части, через которое топливо поступает к конфорке. Форсунки для баллонного газа имеют меньший диаметр отверстия, поскольку давление сжиженного пропана выше, чем у природного топлива. Следовательно, для подключения такой плиты к баллону со сжиженным газом потребуется приобрести и заменить весь комплект жиклеров.

ПОЛЕЗНАЯ ИНФОРМАЦИЯ: Замена газовой плиты в квартире на электрическую: согласование и установка

Новый набор обойдется в среднем в 200 руб. (стоимость зависит от марки плиты), его можно купить в магазине запчастей к газовому оборудованию или заказать у производителя.

Если требуется замена жиклеров, нужно сделать следующее:

- Снимаются конфорки, крышка конфорочного стола.

- При помощи шестигранного ключа достаются старые форсунки и вкручиваются новые.

Во всех нюансах процесса замены жиклеров можно разобраться, просмотрев видео.

Пошаговая инструкция по разбору газового баллона

Одних теоретических знаний, о том, как безопасно резать газовый баллон болгаркой недостаточно, чтобы начать резку. Необходимо провести подготовительные работы, а также приготовить инструмент, который будет необходим в процессе проведения всех работ.

Набор инструментов для работы

Чтобы резать пропановый баллон необходимы инструменты, без которых это будет выполнить невозможно.

- Болгарка (угловая шлиф машинка).

- Отрезные диски с диаметром, который позволяет установить болгарка.

- Дрель.

- Сверла. Первое сверло малого диаметра для начального сверления, второе для расширения отверстия. Диаметры могут быть произвольными.

- Щетка по металлу.

- Шнур с мелом, для разметки ровности линий.

- Трубный ключ второго или третьего размера.

- Для индивидуальной защиты потребуются перчатки, очки, респиратор.

Удаление вентиля баллона

Вентиль в газовой емкости — это запорная арматура, которая устанавливается в сосуде для хранения газа и предотвращения его вытекания. В этом устройстве, в выходном отверстии предусмотрены правая и левая резьбы.

Так сделано, чтобы обезопасить от неквалифицированного подключения баллонов с разными газами внутри них.

Чтобы выкрутить запорную арматуру в сборе, требуется закрепить баллон в неподвижном состоянии. Так как у сосуда большие размеры, для этого нужно соорудить специальное приспособление, которое представляет собой зажим для круглых заготовок большого диаметра на горизонтальной плоскости. Это подставки из досок толщиной 50 мм и с полукруглым вырезом.

С одного края доски делается крепление для ремня натяжки. С помощью зажимного механизма транспортировочного ремня проводится закрепление баллона с доской, что дает возможность большого упора. Запорную арматуру обхватывают с помощью трубного ключа, второго или третьего размера.

Откручивание вентиля с помощью трубного ключа

Также для таких работ можно применять слесарные тиски, зажимая башмак сосуда. Такой вариант не очень удобен, так как кран будет находиться на большой высоте. В некоторый случаях баллон можно просто приварить к чему-то. Например, к железному столбу. Вся суть состоит в том, чтобы баллон был мертво закреплен.

Как только сосуд будет надежно зафиксирован, с помощью большого рычага запорный кран легко прокрутится по резьбе, нарезанной в баллоне.

Промывка газового баллона

Для избегания воспламенения остаточных газов необходимо проводить промывку баллона. В основном, это вода с моющим средством или стиральным порошком. Но такой промывкой большой эффективности добиться очень трудно, так как каждый раз необходимо заполнять и выливать баллон.

Некоторые умельцы применяют достаточно интересный способ, который помогает избавиться от запаха практически на 90 %. Суть его состоит в следующем.

В сосуд заливается вода с моющим средством, примерно 20 литров на баллон. Затем внутрь засыпается песок 5-6 кг. Он может быть разным, его вид значения не имеет. За тем баллон закрывается тем же вентилем, что и был выкручен ранее.

В таком положении набирается вода в емкость для промывочных работ

В таком состоянии баллон можно катать по дороге или у себя по участку, чтобы добиться большого биения частиц песка внутри сосуда.

Некоторые самодельщики сооружают станину на которой расположены подшипники. Они расположены таким образом, чтобы баллон мог укладываться на них, и произвольно крутиться. Благодаря такому приспособлению крутить емкость можно на месте с большой скоростью, что дает максимальный эффект.

Резка газового ресивера

После того, как сосуд хорошо промыт, можно приступать разрезанию. Данный этап требуется также проводить с водой, так как в баллоне все равно имеются остатки конденсата, впитанного в стенки. Для этого баллон полностью наполняют водой. Резку проводят в двух положениях:

Резка в горизонтальном положении

Позволяет обрезать части сосуда по заранее произведенной разметке, которая делается с помощью шнурка и мела. Такой способ удобен тем, что при разрезании баллон легко перекатывать, тем самым не давая жидкости внутри вытекать максимальное количество времени.

Разрезание емкости в горизонтальном положении

Резка в вертикальном положении

Также часто применяется в таких работах. Для этого сосуд наполняется водой и в месте где будет проводится рез, делается пропил. После чего болгарка убирается.

Необходимо выждать момент, когда лишняя вода стечет до уровня реза. После чего проводится разрез по всему диаметру сосуда. Такой способ удобен тем, что требуется самостоятельно передвигаться по мере протяжения пропила, а сосуд надежно закреплен, так как будет наполнен водой.

Вертикальное положение обрезки емкости

БАЛЛОНЫ ДЛЯ СЖАТЫХ ГАЗОВ, ВЕНТИЛИ ДЛЯ БАЛЛОНОВ

Стальные баллоны малой и средней емкости для газов на давление до 20 МПа (200 кгс/см 2 ) соответствуют требованиям ГОСТ 949—73.

Баллоны имеют различную вместимость газов с определенным давлением. Баллоны объемом до 12 дм 3 (литров) относятся к баллонам малой емкости. Баллоны объемом от 20 до 50 дм 3 (литров) относятся к баллонам средней емкости.

Баллоны, предназначенные для хранения и перевозки сжатых, сжиженных и растворенных газов при температуре от минус 50 до плюс 60°С изготавливают из бесшовных труб.

Баллоны, рассчитанные на рабочее давление 10, 15 и 20 МПа (100; 150 и 200 кгс/см 2 ), изготавливают из углеродистой стали, а баллоны, рассчитанные на рабочее давление 15 и 20 МПа (150 и 200 кгс/см 2 ) из легированной стали.

Баллоны для кислорода выпускаются производством на расчетное давление 15 МПа (150 кгс/см 2 ), а баллоны для ацетилена — на расчетное давление 10 МПа (100 кгс/см 2 ). Наибольшее распространение имеют баллоны емкостью 40 дм 3 (литров).

По требованию заказчика баллоны могут не окрашиваться. Тем не менее, клеймо должно быть отчетливо видно на сферической части у горловины баллона. В табл. 6.1 приведены цвета условной окраски баллонов.

Цвета условной окраски баллонов для хранения и транспортировки газов для газовой сварки и наплавки

Прочие горючие газы

Часть верхней сферы баллона не окрашивают и на ней выбивают паспортные данные: товарный знак предприятия-изготовителя; номер баллона; дата (месяц, год) изготовления и год следующего испытания, которые проводятся каждые пять лет; масса порожнего баллона в кг; емкость баллона в дм 3 (л); клеймо ОТК.

Баллоны для кислорода (рис. 6.10) имеют массу 43,5 и 60 кг с длиной корпуса 1390 мм. Для подсчета количества кислорода в баллоне нужно емкость баллона в дм 3 умножить на давление газа в кгс/см 2 . Например, при емкости баллона 40 дм 3 и давлении заправленного кислородом баллона 15 МПа (150 кгс/см 2 ) количество кислорода в баллоне равно 40×150 = 6000 дм 3 , или 6м 3 .

Нижней частью баллоны опираются на башмаки, чтобы избежать ударов по корпусу в процессе транспортировки и обеспечить устойчивое вертикальное положение при установке на газовом посту. Верхняя часть баллонов также защищена от случайных ударов толстостенными колпаками.

Баллон на сварочном посту устанавливают вертикально и закрепляют цепью или хомутом для предохранения от падения. При кратковременных монтажных работах баллон можно укладывать на землю так, чтобы вентиль был выше башмака баллона, для этого верхнюю часть баллона опирают на деревянную подкладку с вырезом.

Рис. 6.10.Кислородный баллон:

- 1 — предохранительный колпак; 2 — запорный вентиль;3 — кольцо;

- 4 — корпус;5 — опорный башмак; Z.6 — длина баллона;D6 — диаметр баллона; S6 —толщина стенки баллона

Баллон подготавливают к работе в следующем порядке: открывают колпак; отвертывают заглушку штуцера; осматривают вентиль, чтобы убедиться, нет ли следов жира или масла.

Если на вентиле замечено наличие масла, то таким баллоном пользоваться нельзя и сварщик должен отставить данный баллон и сообщить об этом мастеру или руководителю работ.

Если вентиль исправен, его штуцер продувают кратковременным поворотом маховика на небольшой угол. При этом нужно стоять сбоку от штуцера вентиля.

Если вентиль не открывается или имеет утечку газа (травит), баллон следует отставить для отправления обратно на кислородный завод для ремонта.

Далее проверяют состояние накидной гайки редуктора и присоединяют редуктор к вентилю баллона, затем ослабляют регулирующий винт редуктора.

Медленным вращением маховичка, открывают вентиль баллона и устанавливают рабочее давление кислорода с помощью регулирующего винта редуктора. После этого можно производить отбор газа из баллона.

При понижении давления газа в редукторе газ охлаждается. Если в газе содержится влага, то может произойти замерзание каналов вентиля и редуктора. В этом случае вентиль и редуктор следует отогревать только горячей водой или паром.

Ацетиленовые баллоны (рис. 6.11) для безопасного хранения газа под высоким давлением заполняют специальной пористой массой из древесного угля, пемзы, инфузорной земли и пропитываются ацетоном, в котором ацетилен хорошо растворяется. Находясь в порах массы, растворенный в ацетоне ацетилен становится взрывобезопасным и его можно хранить в баллоне под давлением до 2,5—3,0 МПа (25—30 кгс/см 2 ). Номинальное давление в баллоне для ацетилена установлено 1,9 МПа (19 кгс/см 2 ) при 20 °С.

Рис. 6.11.Ацетиленовые баллоны: а — сварной БАС-1 -58; б — бесшовный;1 —

корпус;2 — запорный вентиль;3 — предохранительный колпак;4 — газовая подушка;5 — пористая масса с ацетоном; б — опорный башмак

Правила хранения

Баллоны, предназначаемые для технических газов, хранят на основании требований безопасности, которые определены в «Правилах эксплуатации сосудов под давлением ПБ 03-576-03».

Хранение баллонов

В частности, весь рабочий и инженерно-технический персонал должен пройти должный теоретический и практический инструктаж. Сосуды, содержащие газ, хранят или в отдельных помещениях (зданиях), или допустимо их хранение и на открытом пространстве, но в этом случае, они должны быть ограждены от воздействия осадков и солнца.

Емкости с газом могут быть установлены, для дальнейшей эксплуатации, не ближе чем на один метр к источникам тепла. Если для обогрева применяют открытый огонь, то расстояние до баллона не должно быть меньше 5 метров.

Сколько стоит баллон пропана на 5, 12, 27, 50 литров?

Цена зависит от конкретной местности, в которой проживает заказчик. Сколько стоит пустой баллон пропана в нашем регионе, а также стоимость заправки приведена в следующей таблице:

| Объем баллона (литров) | 5 | 12 | 27 | 50 |

| Ориентировочная стоимость пустого баллона нового | 1080 | 1380 | 1500 | 2250 |

| Стоимость заправленного пропана | 1155 | 1560 | 1905 | 3000 |

*цены указаны ориентировочные в зависимости от завода изготовителя

Цена баллона иногда в несколько раз превышает стоимость содержимого. Но зато многократная заправка позволяет использовать резервуары на протяжении многих лет и даже десятилетий.

Виды и устройство вентилей

Резьба у вентилей для газовых баллонов стандартизирована, а вот сами они могут иметь разнообразную конструкцию. На выбор модели вентиля влияет вид хранимого химического вещества, производственные особенности эксплуатации и количество денег.

Перед покупкой нового оборудования следует ознакомиться с вариантами исполнения и с внутренним устройством вентилей.

Классификация запорной арматуры для баллонов

Конструкционные особенности вентилей газовых баллонов обусловлены не прихотями инженеров, а соображениями техники безопасности.

В зависимости от материала исполнения запорная арматура делится на латунную и стальную. Выбор металла для изготовления корпуса вентиля обусловлен видом содержащихся в баллоне газов.

Различают следующие типы запорных кранов, в зависимости от типа хранимых химических веществ:

- Ацетиленовые. Корпус таких баллонов окрашивается в белый цвет. Специальные вентили используются в баллонах с ацетиленом, хлором, аммиаком и другими агрессивными веществами.

- Кислородные. Баллоны окрашиваются в синий цвет и предназначаются для хранения кислорода, аргона, водорода, азота, углекислого газа и других инертных газов.

- Пропан-бутановые. Окрашиваются в красный цвет и предназначаются для хранения соответствующих названию веществ и других газообразных углеводородов. Наиболее распространенная модель типа вентиля для такого баллона – ВБ-2.

Вентили для ацетиленовых баллонов не изготавливаются из латуни, потому что содержащиеся в них вещества могут вступать в химическую реакцию с медью. Обычно для изготовления запорной арматуры этого типа применяют углеродистую или легированную сталь.

Устройство газового вентиля

Стандартный газовый вентиль имеет вид тройника, на каждом штуцере которого нарезана наружная резьба. Более продвинутые модели могут иметь дополнительный выступ – предохранительный клапан. Его предназначение – сброс избыточного давления в случае нагрева полного баллона или при неправильно осуществляемом заполнении.

Нижний штуцер вентиля используется для присоединения к газовому баллону, верхний – для крепления маховика, а боковой – для подключения коммуникаций для выхода и закачки газа. Устроен кран для газового баллона довольно просто.

Запорная арматура обычно состоит из таких общих элементов:

- Латунный или стальной корпус.

- Сальниковый вентиль или маховик, присоединяющийся к корпусу накидной гайкой.

- Внутренний запирающий механизм с клапаном и штоком.

- Уплотнительные прокладки.

- Заглушка на выпускное отверстие.

Подробно рассмотреть устройство вентилей на газовых баллонах каждого типа можно на представленных изображениях.

Сам по себе баллон цельный, и что-то сломаться там вряд ли может. Поэтому основное количество неисправностей касается газовых вентилей.

- Ремонт осуществляется в хорошо проветриваемом помещении;

- Открываем запорный узел, чтобы дать остаткам газа выйти наружу;

- Чтобы вывернуть вентиль вручную или газовым ключом, необходимо прогреть этот элемент. В этом случае никакой опасности нет, так как в баллоне находятся только газовые пары, а не их смесь с воздухом, которая и является взрывоопасной в первую очередь. Единственное, за чем необходимо следить – умеренный нагрев конструкции, так как перегрев может повысить давление в баллоне. Смысл прогрева заключается в том, что металл расширяется и вентиль становится возможно выкрутить даже вручную, либо с небольшим усилием рычага в виде того же газового ключа;

- После снятия элемента конический штуцер герметизируют – на него накладывается уплотнитель, либо фторопластовая лента;

- Монтируется новый вентиль, после чего факт и время ремонта заносятся в паспорт баллона. Монтаж осуществляется специальным динамометрическим ключом, который дает возможность правильно дозировать усилия и не сорвать резьбу. Максимальное разрешенное в этом случае давление составляет 480 Нм для стальных, и 250 для латунных вентилей;

- Сняв вентиль с баллона, необходимо слить из него конденсат, если речь идет о широко используемом нами пропан-бутане. Данная процедура практически никем не выполняется, несмотря на то, что она крайне желательна. Однако сливать необходимо вдали от жилых домов, так как конденсат сей имеет крайне неприятный запах.

В целом же, редуктор, который является неразборным, необходимо менять раз в шесть лет. Что касается шлангов, то они должны быть армированные и подлежать осмотру не ранее, чем один раз в полгода при замене баллона.